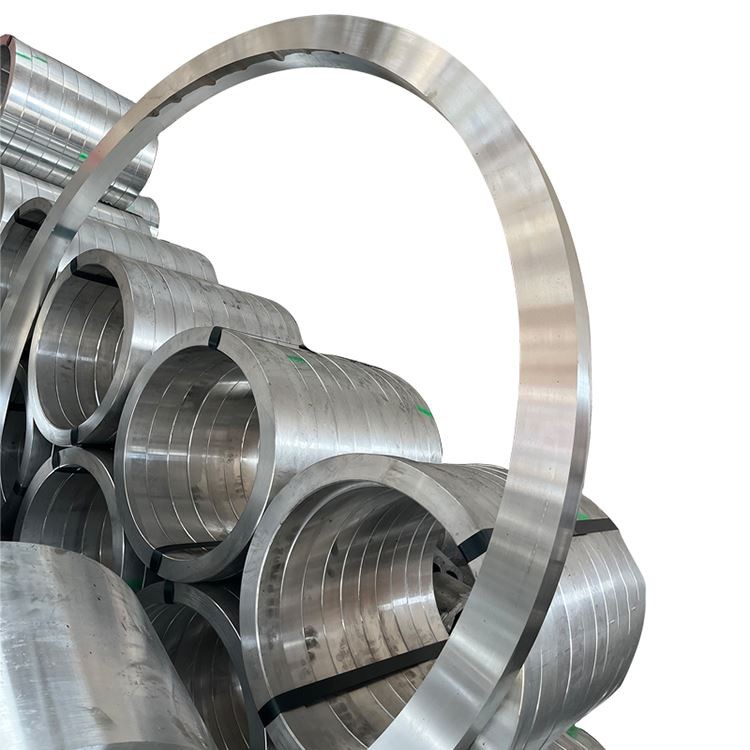

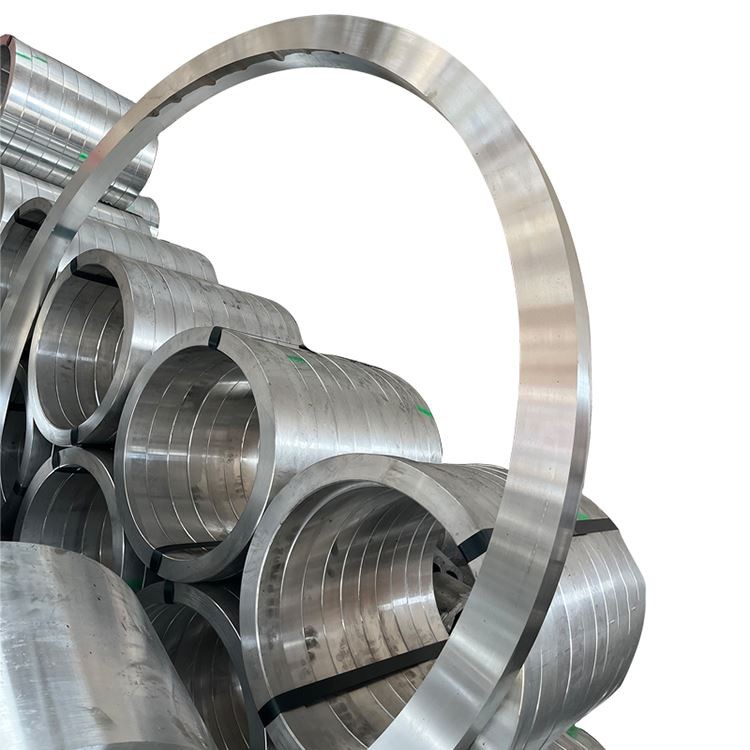

5083 Aluminiumslegeringsring i stor diameter

5083 Aluminiumslegeringsring med stor diameter er en højtydende og multifunktionel aluminiumslegeringsprodukt med brede applikationsudsigter og markedspotentiale .

1. materialesammensætning og fremstillingsproces

The 5083 large diameter aluminum alloy forging ring is a high-strength, non-heat-treatable aluminum-magnesium alloy (Al-Mg series) renowned for its exceptional corrosion resistance (especially in marine and industrial environments), excellent weldability, good moderate strength, and outstanding cryogenic toughness. Through precise forging, particularly for large diameter rings, its internal microstructure is optimized, Med kornstrømmen justeret langs ringens geometri, hvilket gør dette materiale til et ideelt valg til applikationer, der kræver ekstrem pålidelighed, korrosionsbestandighed, svejsbarhed og ydeevne i store strukturelle komponenter, såsom skibsbygning, offshore -teknik, kryogene opbevaringstanke, trykbeholdere, jernbanetransport og militære industrier:

Primære legeringselementer:

Magnesium (mg): 4.0-4.9% (primær styrkelseelement, giver styrke og god svejsbarhed)

Mangan (Mn): 0.4-1.0% (forbedrer yderligere styrke og raffinerer korn)

Krom (CR): 0.05-0.25% (hæmmer omkrystallisation, forbedrer stresskorrosionsbestandighed)

Titanium (TI): 0,15% max (kornforfining)

Basismateriale:

Aluminium (AL): Balance

Kontrollerede urenheder:

Jern (Fe): 0,40% max

Silicon (SI): 0,40% max

Kobber (CU): 0,10% max

Zink (Zn): 0,25% max

Andre elementer: 0,05% maks. Hver, 0,15% maksimal total

Premium smedningsproces (til ringe til store diameter):

Smeltforberedelse:

Primær aluminium med høj renhed (99,7% minimum)

Præcis kontrol af legeringselementer med ± 0,03% tolerance

Avanceret filtrerings- og afgassingbehandlinger (E . g ., inert gassparning, snif, vakuumafgasning) Sørg for ultrahøj smelte-renlighed, minimering af indeslutninger

Kornforfining (typisk med Al-Ti-B Master Alloy) for at opnå en ensartet og fin som støbt struktur

Specielt designet direkte-chill (DC) støbningssystemer til produktion af store størrelser med høje interne kvaliteter, muligvis ved hjælp af elektromagnetisk omrøring (EMC) teknologi til at forbedre ingotkvaliteten

Homogenisering:

Multi-trins homogenisering ved 450-480 grad for 16-36 timer (afhængigt af ingot størrelse)

Ensartet temperaturkontrol: ± 3 grader, sikring af ensartet fordeling af legeringselementer, eliminering af makrosegregering og forbedret duktilitet

Billetforberedelse:

Ingot overfladekonditionering (skalpning eller fræsning) for at fjerne overfladefejl

100% ultralydsinspektion for at sikre intern fejlfrihed (i overensstemmelse med AMS 2630 Klasse A1 eller ASTM E2375 Niveau 2)

Forvarmning: 380-420 grad, med præcis temperaturuniformitetskontrol for at sikre duktilitet før deformation

Smedningssekvens (ringforglinger med stor diameter):

Forstyrrende: Flere foruroligende trin i store ingots ved 380-420 grad for at nedbryde den støbte struktur og danne en pandekage eller diskformet præform

Piercing: Oprettelse af et centralt hul på store hydrauliske presser ved hjælp af dies eller dorn, der gradvist danner det ringformede hul og komprimerer ringvæggen, raffinering af kerner yderligere

Ringrulling: Den kritiske ringrullingsproces på ringemaskiner med stor diameter.

Die smedning finish (valgfrit): For ringe, der kræver ekstremt høj dimensionel nøjagtighed, kan endelig formning udføres på store matricpresser for at sikre geometrisk præcision og overfladekvalitet .

Smedningstemperatur: 350-400 grad (nøjagtigt kontrolleret) for at forhindre overdreven kornvækst og revner

Smedningstryk: Titusinder til hundreder af tusinder af tons ved hjælp af store hydrauliske presser og ringrullende maskiner for at sikre tilstrækkelig deformation af store billetter

Minimumsreduktionsforhold: 4: 1 til 6: 1, hvilket sikrer tæt, ensartet intern struktur, fuldstændig eliminering af en støbt struktur og dannelse af optimeret kornstrøm

Udglødning (valgfrit):

Hvis yderligere behandling er påkrævet, eller hvis følsomhed over for resterende stress er et problem, kan annealing (O temperament) udføres efter smedning til lavere hårdhed og forbedre duktiliteten .

Efterfølgende arbejdshærdning og stabiliseringsbehandlinger (for at danne H Tempers):

H111: moderat belastning hærdet efter fuld annealing, egnet til generelle strukturer .

H112: fladet først efter smedning, bevaret den som-rensede tilstand, egnet til yderligere behandling før bearbejdning .

H321: Stabiliseret H32 -temperament, hvilket giver fremragende stresskorrosionsmodstand .

Alle produktionsstadier er underlagt streng kvalitetskontrol, ikke-destruktiv test og sporbarhedsstyring, især for den interne kvalitetskontrol af ringer med stor diameter .

2. Mekaniske egenskaber på 5083 smedet ring med stor diameter

|

Ejendom |

H112 |

H321 |

O |

Testmetode |

|

Ultimate trækstyrke |

300-340 Mpa |

310-350 Mpa |

270-300 Mpa |

ASTM E8 |

|

Udbyttestyrke (0,2%) |

150-180 Mpa |

215-260 Mpa |

120-150 Mpa |

ASTM E8 |

|

Forlængelse (2 tommer) |

16-22% |

10-16% |

18-25% |

ASTM E8 |

|

Hårdhed (Brinell) |

70-85 hb |

95-110 hb |

60-70 hb |

ASTM E10 |

|

Træthedsstyrke (5 × 10⁸ cyklusser) |

120-150 Mpa |

130-160 Mpa |

90-120 Mpa |

ASTM E466 |

|

Forskydningsstyrke |

170-200 Mpa |

190-220 Mpa |

150-180 Mpa |

ASTM B769 |

|

Brudsejhed (K1C, typisk) |

30-40 mpa√m |

25-35 mpa√m |

35-45 mpa√m |

ASTM E399 |

Ejendomsfordeling:

Radial vs . Tangentielle egenskaber: smedede ringe med stor diameter udviser fremragende anisotropi . ring, der ruller stærkt på linje med kornstrømning omkredset langs ringen, hvilket giver højere tangentiel styrke, træthedsmodstand og brudhardighed .} Radiale og aksielle egenskaber kan være lidt lavere, men forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskel og brud og brudhardning .} radiale og aksielle egenskaber kan være lidt lavere, men forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskellen er forskel og brud og brudhål kontrolleret .

Vægttykkelse Effekt på egenskaber: Styrke kan øges lidt i tyndere vægafsnit . For tykvæggede ringe med stor diameter er ensartethed af kerne- og overfladeegenskaber afgørende, hvilket sikres ved smedningsprocessen .

Kerne til overfladehårdhedsvariation: Mindre end 5 HB .

Reststress: H112 Temperatur bevarer en vis restspænding fra smedning . H321 Temper

Træthedsydelse: Optimeret kornstrøm og tæt mikrostruktur dannet af smedningsprocessen forbedrer materialets træthedsliv og modstand mod træthedskrækningsformering, hvilket er særlig kritisk i store strukturelle komponenter .

Kryogen ydeevne: Styrke og sejhed forbedres endda i ekstremt lavtemperaturmiljøer uden sprød overgang, hvilket gør det til et fremragende kryogent strukturelt materiale .

3. mikrostrukturelle egenskaber

Nøgle mikrostrukturelle funktioner:

Kornstruktur:

Fin, ensartet blandet struktur af omkrystalliserede korn og langstrakte ikke-regystalliserede kerner justeret tangentielt

Kornstrømmen stemte meget matchet med ringens geometri, ensartet fordelt tangentielt, maksimering af materialens ydeevne

Fine dispersoider dannet af mangan (MN), chrom (CR) og titanium (Ti) hæmmer effektivt kornvækst og omkrystallisation

ASTM kornstørrelse 6-9 (45-16 μm) eller finere korn (ASTM 8-10)

Udfældede distribution:

Mg₂al₃ Fase: Fine og ensartet spredt, fungerer som den primære styrkende fase

Kontinuerlig nedbør af mg₂al₃ ved korngrænser styres effektivt for at undgå stresskorrosionsfølsomhed

Små mængder primære intermetalliske forbindelser som alfemn er effektivt nedbrudt og spredt med kontrolleret størrelse og mængde

Teksturudvikling:

Smedningsprocessen skaber specifik struktur, der er gavnlig for tangentielle egenskaber, optimering af styrke, sejhed og træthedsmodstand

Specielle funktioner:

Ultrahøj metallurgisk renlighed, der minimerer ikke-metalliske inkluderingsdefekter gennem avancerede smeltnings- og støbningsteknologier

Morfologi og distribution af kontinuerlig korngrænseudfældning (beta -fase) kontrolleres nøjagtigt for at maksimere stresskorrosionsbestandighed

4. Dimensionelle specifikationer og tolerancer

|

Parameter |

Standard rækkevidde |

Præcisionstolerance |

Kommerciel tolerance |

Testmetode |

|

Ydre diameter |

500-4000+ mm |

± 1,0 mm op til 1000 mm |

± 2,0 mm op til 1000 mm |

Mikrometer/cmm |

|

± 0,1% over 1000 mm |

± 0,2% over 1000 mm |

|||

|

Indre diameter |

400-3900+ mm |

± 1,0 mm op til 1000 mm |

± 2,0 mm op til 1000 mm |

Mikrometer/cmm |

|

± 0,1% over 1000 mm |

± 0,2% over 1000 mm |

|||

|

Vægtykkelse |

50-600+ mm |

± 0,5 mm |

± 1,0 mm |

Mikrometer/cmm |

|

Højde |

50-800+ mm |

± 0,5 mm |

± 1,0 mm |

Mikrometer/cmm |

|

Fladhed |

N/A |

0,3 mm/m |

0,6 mm/m |

Fladhedsmåler/cmm |

|

Koncentricitet |

N/A |

0,3 mm |

0,6 mm |

Koncentricitetsmåler/cmm |

|

Overflades ruhed |

N/A |

6,3 μm RA max |

12,5 μm RA max |

Profilometer |

Standard tilgængelige formularer:

Smedede ringe: Oøje diameter op til 4000 mm+, vægtykkelse op til 600 mm+

Brugerdefinerede dimensioner og geometrier, der er tilgængelige i henhold til kundetegninger og krav, der tilbyder forskellige betingelser fra som ramte emner til ru eller finish bearbejdede stater

Fås i forskellige varmebehandlings frister, såsom O, H112, H321

5. Temperaturer og arbejdshærdningsmuligheder

|

Temperaturkode |

Procesbeskrivelse |

Optimale applikationer |

Nøgleegenskaber |

|

O |

Fuldt annealet, blødgjort |

Applikationer, der kræver maksimal formbarhed, eller efterfølgende dyb behandling |

Maksimal duktilitet, laveste styrke |

|

H111 |

Moderat sil hærdet efter fuld udglødning |

Generelle strukturer, fremragende egenskaber efter svejsning |

God balance mellem styrke og duktilitet |

|

H112 |

Fladet først efter smedning |

Velegnet til videre behandling før bearbejdning, med resterende spændinger fra smedning |

Som-kongeret tilstand, moderat styrke, fremragende korrosionsbestandighed |

|

H321 |

Stabiliseret H32 -temperament |

Høj styrke, streng korrosionsbestandighed (især SCC) krav |

Fremragende SCC -modstand, højere styrke |

|

H116 |

H112 temperament med særlig stabiliseringsbehandling |

Høj styrke, fremragende SCC og eksfolieringskorrosionsbestandighed |

Bedste korrosionsmodstand og høj styrke |

Vejledning om temperatur:

O: Når der kræves komplekse koldformningsoperationer til ringe med stor diameter eller som en initial tilstand til efterfølgende behandling .

H112: Når du bruger den som-rollerede mikrostruktur og egenskaber, og yderligere behandling kræves .

H321: Når der er ekstremt høje krav til korrosionsbestandighed (især stresskorrosionskrakning) er til stede sammen med krav med højere styrke, ofte anvendt i tykvæggede strukturer med stor diameter .

H116: Når de mest strenge krav til SCC og eksfolieringskorrosionsbestandighed findes, bruges typisk til tyndvæggede strukturer i marine miljøer, men ikke egnet til tykke sektioner på grund af stabiliseringsbehandlingsbegrænsninger . til store diameter tykvæggede smedende ringe, H321 er en mere praktisk og fremragende valg .}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}} eder

6. bearbejdning og fabrikationsegenskaber

|

Operation |

Værktøjsmateriale |

Anbefalede parametre |

Kommentarer |

|

Drejer |

Carbide, PCD |

Vc =150-500 m/min, f =0.1-0.5 mm/rev |

Let at opnå god overfladefinish, opmærksomhed på chip -evakuering |

|

Boring |

Carbide, tinbelagt |

Vc =60-180 m/min, f =0.15-0.4 mm/rev |

Gennemsigtige øvelser anbefales, gode til dybe huller |

|

Fræsning |

Carbide, HSS |

Vc =200-700 m/min, fz =0.1-0.3 mm |

Høj-positive rake-vinkelværktøjer, stor dybde af snit, højt foder |

|

Tapping |

HSS-e-PM, ticn coated |

Vc =15-30 m/min |

Korrekt smøring til god trådkvalitet |

|

Slibning |

Aluminiumoxid, CBN -hjul |

Brug med forsigtighed, kan forårsage overfladeforbrændinger og resterende stress |

Streng kontrol af parametre og afkøling om nødvendigt |

|

Polering |

Bløde hjul, slibende pasta |

Forbedrer overfladefinish, reducerer stresskoncentrationen |

Ren overflade efter polering |

Fremstillingsvejledning:

Bemærkelighedsvurdering: 70% (1100 aluminium=100%), god bearbejdning, lavere end 2xxx og 7xxx legeringer, men højere end rent aluminium

Chipdannelse: Gummy chips, har en tendens til at vikle rundt om værktøjer, kræver gode chipbrydere og højstrømskølevæske

Kølevæske: Vandopløselig skærevæske ({1}}% koncentration), afkøling af høj strømningshastighed

Værktøjsslitage: Moderat, regelmæssig værktøjsinspektion nødvendig

Svejsbarhed: Fremragende med TIG- og MIG -svejsning, en af de bedste svejselige aluminiumslegeringer, med høj svejsestyrke, velegnet til samling af store komplekse strukturer

Koldt arbejde: God formbarhed i O Temperat, moderat i H112 Temper

Varmt arbejde: Anbefalet temperaturområde 300-400 grad med streng kontrol over deformationsmængden og hastighed

Stresskorrosion revner: H321 og H116 Tempers har fremragende modstand mod stresskorrosion krakning

Kryogene egenskaber: bevarer eller forbedrer styrke og sejhed ved ekstremt lave temperaturer uden sprød overgang

7. Korrosionsmodstand og beskyttelsessystemer

|

Miljøtype |

Modstandsvurdering |

Beskyttelsesmetode |

Forventet præstation |

|

Industriel atmosfære |

Fremragende |

Ren overflade |

20+ år |

|

Marine atmosfære |

Fremragende |

Ren overflade |

15-20+ år |

|

Havvand nedsænkning |

Fremragende |

Katodisk beskyttelse eller maleri |

10-20+ år med vedligeholdelse |

|

Høj luftfugtighed |

Fremragende |

Ren overflade |

20+ år |

|

Stresskorrosion |

Fremragende (H321/H116 Tempers) |

Ingen yderligere beskyttelse er nødvendig |

Ekstremt lav følsomhed |

|

Eksfoliering |

Fremragende (H321/H116 Tempers) |

Standardbeskyttelse |

Ekstremt lav følsomhed |

|

Galvanisk korrosion |

God |

Korrekt isolering |

Omhyggelig design med forskellige metaller |

Muligheder for overfladebeskyttelse:

Anodisering:

Type II (svovlsik): 10-25 μm tykkelse, giver yderligere beskyttelse og æstetik

Type III (Hard): 25-75 μm tykkelse, øger slidbestandigheden og hårdheden

Konverteringsbelægninger:

Chromatkonverteringsbelægninger (MIL-DTL -5541): Fremragende base til maling eller klæbemidler

Kromfrie alternativer: Miljømæssigt kompatible

Malingssystemer:

Epoxy Primer + Polyurethane Topcoat: Giver fremragende langvarig beskyttelse, især til hav- og offshore-applikationer

8. Fysiske egenskaber til teknisk design

|

Ejendom |

Værdi |

Designovervejelse |

|

Densitet |

2,66 g/cm³ |

Letvægtsdesign, tyngdekraftkontrol |

|

Smelteområde |

570-640 grad |

Svejsning og støbningsparametre |

|

Termisk ledningsevne |

120 W/m·K |

Termisk styring, varmeoverførselsdesign |

|

Elektrisk ledningsevne |

33% IACS |

Elektrisk ledningsevne i elektriske anvendelser |

|

Specifik varme |

897 j/kg · k |

Termisk masse og varmekapacitetsberegninger |

|

Termisk ekspansion (CTE) |

23.8 ×10⁻⁶/K |

Dimensionelle ændringer på grund af temperaturvariationer |

|

Youngs modul |

70,3 GPa |

Beregninger og stivhedsberegninger |

|

Poissons forhold |

0.33 |

Strukturanalyseparameter |

|

Dæmpningskapacitet |

Moderat |

Vibration og støjkontrol |

Designovervejelser:

Driftstemperaturområde: -270 grad til +80 grad (langtidsbrug over 65 grader kan føre til sensibilisering, der påvirker SCC-følsomhed)

Kryogen ydeevne: opretholder eller forbedrer styrke og sejhed ved ekstremt lave temperaturer, uden sprød overgang, ideel til kryogene strukturelle materialer, der er vidt brugt i LNG -tanke

Magnetiske egenskaber: Ikke-magnetisk

Genanvendelighed: 100% genanvendelig med høj skrotværdi

Formbarhed: Godt i O -temperament, moderat i H112 -temperament, dårlig i H321 Temper

Dimensionel stabilitet: god dimensionel stabilitet efter forfalskning og stabiliseringsbehandling

Forhold mellem styrke og vægt: betydelig fordel i anvendelser, der kræver høj styrke, korrosionsbestandighed og store strukturelle komponenter

9. Kvalitetssikring og testning

Standard testprocedurer:

Kemisk sammensætning:

Optisk emissionsspektroskopi

Røntgenfluorescensanalyse

Inert gasfusion (brintindhold)

Bekræftelse af alle større elementer og urenhedsindhold

Mekanisk test:

Trækundersøgelse (radial, tangentiel, aksial, især til tykkevæggede ringe, prøver, der er nødvendige på forskellige dybder)

Hårdhedstest (Brinell, flere placeringer)

Impact Testing (Charpy V-notch, især til kryogene anvendelser, testet ved specificerede temperaturer)

Træthedstest (efter behov)

Stresskorrosionskrakningstest (SCC, pr. ASTM G44, G47, især for H116/H321 -frister)

Ikke -destruktiv test:

Ultrasonisk inspektion (100% volumetrisk, med særlig opmærksomhed på den indre kvalitet af tykvæggede smedninger i stor diameter, der er i overensstemmelse med AMS 2630 Klasse A1/AA eller ASTM E2375 Niveau 2)

Eddy Current Testing (overflade og næsten overfladefejl)

Penetrantinspektion (overfladefejl)

Radiografisk test (interne makroskopiske defekter, for kritiske områder)

Mikrostrukturel analyse:

Bestemmelse af kornstørrelse

Udfældning og intermetallisk sammensat evaluering

Verifikation af kornstrømningsmønster

Recrystallization gradvurdering

Dimensionel inspektion:

CMM (Koordinatmålingsmaskine) Verifikation

Ydre diameter, indre diameter, vægtykkelse, højde, fladhed, koncentricitet osv. ., med omfattende geometrisk dimensionel kontrol for store ringe

Standard certificeringer:

Mill Test Report (en 10204 3.1 eller 3.2)

Kemisk analysecertificering

Mekaniske egenskabscertificering

Varmebehandling/smedningscertificering

Ikke -destruktiv testcertificering

Overensstemmelse med ASTM B247 (Forgings), GB/T 3880 (kinesisk standard), en AW -5083, DNV GL, Lloyd's Register, ABS og andre klassificeringssamfund .

10. Applikationer og designovervejelser

Primære applikationer:

Marine industri:

Strukturelle komponenter i stort skib og yacht (dæk, skotter, skrog, der forbinder ringe)

Offshore -boreplatforme, flyderproduktionsopbevaring og offloading (FPSO) enhedsstrukturer

Store komponenter til afsaltningsudstyr

Kryogen teknik:

De vigtigste strukturelle komponenter til store flydende naturgas (LNG) opbevaringstanke og bærere, såsom ringbjælker, nederdel understøtter osv. .

Liquid Rocket Brændstofopbevaringstanke

Trykfartøjer:

Flanger, hoveder og skaldelt sektioner til store trykfartøjer i atomkraftværker, kemiske reaktorer osv. .

Jernbanetransit:

Strukturelle komponenter med høj hastighed togkrop, hjulknudepunkter osv. .

Militær:

Navalskibstrukturer, pansrede køretøjskomponenter, missillanceringsrør osv. .

Designfordele:

Fremragende korrosionsmodstand, især i marine og industrielle miljøer, med meget høj modstand mod korrosion af havvand

Overlegen svejsbarhed med høj svejsestyrke og god duktilitet, der er egnet til samling af store komplekse strukturer

Enestående kryogen sejhed, med egenskaber opretholdt eller forbedret ved ekstremt lave temperaturer, ingen sprød overgang

God moderat styrke og fremragende duktilitet, velegnet til store strukturelle komponenter

Smedningsprocessen optimerer kornstrømmen og intern kvalitet, forbedring af træthedsmodstand og bruddejhed

Fremragende modstand mod stresskorrosion krakning og eksfolieringskorrosion (H321/H116 frister)

Letvægt, bidrager til energibesparelser og reduktion af emission

Ikke-magnetisk

Designbegrænsninger:

Kan ikke styrkes ved varmebehandling; Styrkegrænsen er lavere end 2xxx og 7xxx-serien højstyrke legeringer

Langtidsbrug over 65 grader kan føre til sensibilisering (på grund af kontinuerlig nedbør af mg₂al₃-fase), hvilket øges modtagelighed for stress korrosion . driftstemperatur skal kontrolleres eller H321 temperament valgt .}

Styrke niveau er lavere end rumfartslegeringer som 7075, men dens korrosionsmodstand og svejselighed er overlegen .

Smedningsproblemer og omkostningsstigning med størrelse .

Økonomiske overvejelser:

Fremstillingsomkostninger ved smedede ringe med stor diameter er høje, men deres ekstraordinære ydelse og pålidelighed i store kritiske strukturer giver uerstattelig værdi

Fremragende korrosionsmodstand reducerer langsigtet vedligeholdelses- og udskiftningsbehov, hvilket sænker de samlede livscyklusomkostninger

God svejselighed reducerer vanskeligheden og omkostningerne ved fremstilling af komplekse store strukturer

Letvægtsegenskaber hjælper med at reducere brændstofomkostninger til transport, især inden for skibsbygning og jernbanetransit

Bæredygtighedsaspekter:

100% genanvendelig, genanvendelsesfrekvens med høj ressource, der er i overensstemmelse med grønne produktionskoncepter

Energiforbrug og kulstofemissioner i aluminiumsproduktionsprocesser optimeres kontinuerligt

Lang produkt levetid og høj pålidelighed reducerer affaldsgenerering

Vejledning til materialevalg:

Vælg 5083 smedede ringe med stor diameter, når høj styrke, enestående korrosionsbestandighed (især til havvand), fremragende svejsbarhed, kryogen sejhed og stor strukturel stabilitet er påkrævet

Velegnet til kritiske strukturer som marine fartøjer, LNG -tanke og store trykbeholdere, hvor overlegen indre kvalitet og perifere egenskaber opnået gennem smedning er vigtige

For strukturer, der serverer langsigtet ved temperaturer over 65 grader, skal H321-temperaturen vælges, og driftstemperaturen strengt kontrolleres .

Når der kræves højere styrke og god korrosionsmodstand, kan 5A06 legering betragtes som .

Populære tags: 5083 Aluminiumslegering af stor diameter Aluminiumslegering, Kina 5083 Aluminiumslegering af stor diameter Aluminiumslegering, leverandører, fabrik

Send forespørgsel