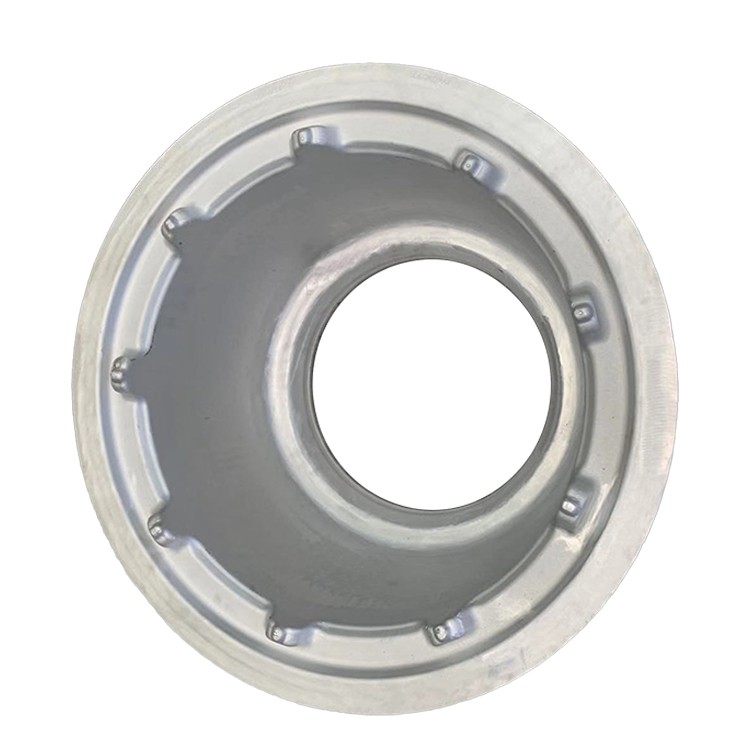

7075 Stor aluminiumslegering Die Smedings

7075 Stor aluminiumslegering Die -smedning til luftfartsanvendelser repræsenterer et højdepunkt i materialeteknik, skræddersyet specifikt til at imødekomme de krævende specifikationer i luftfartsindustrien . Disse smedninger er udformet fra 7075 aluminiumlegering, en karakter, der er berømt for dens ekstraordinære blanding af høj styrke, god korrosionsmodstand og fremragende machinability {{{}}}}}}}}}}}}}}}}}}}}}} der er kendt for

1. Materialeoversigt og fremstillingsproces

7075 large aluminum alloy die forgings represent the pinnacle combination of high-performance materials and advanced manufacturing technologies. 7075 is an ultra-high-strength Al-Zn-Mg-Cu series alloy, renowned for its exceptional tensile strength, yield strength, and good fatigue performance. Especially in the T6 or T7351 temper, its strength can be comparable to certain Stål . Stor die-smedning henviser typisk til komponenter, der vejer titusinder til hundreder af kg, med dimensioner op til flere meter, og komplekse former, vidt brugt i luftfart, flåde, jernbanetransit og andre felter med ekstreme krav til styrke-til-vægt-forhold, pålidelighed og dimensionel stabilitet {{. gennem den store SCale die-vægtforhold, pålidelighed og dimensionel stabilitet {{{{}}}}}}}}}}} large-scale-scale-scale forholdet Mekaniske fordele ved 7075 legering udnyttes fuldt ud, mens den tætte kornstruktur og kontinuerlige kornstrøm, der dannes under smedning, sikrer integriteten og langvarig pålidelighed af store komponenter under ekstreme belastninger og barske miljøer .

Primære legeringselementer:

Zink (Zn): 5.1-6.1% (hovedstyrkeelement, danner alznmgcu kvartær fast opløsning og udfældning af faser)

Magnesium (mg): 2.1-2.9% (synergistisk styrker med zink, danner mgzn₂ styrkelse af fase)

Kobber (Cu): 1.2-2.0% (forbedrer styrke og hårdhed, men kan reducere korrosionsbestandighed)

Chromium (CR): 0.18-0.28% (raffinerer korn, inhiberer omkrystallisation, forbedrer stresskorrosionskrækningsresistens)

Basismateriale:

Aluminium (AL): Balance

Kontrollerede urenheder:

Jern (Fe): 0,50% Max

Silicon (SI): 0,40% max

Mangan (MN): 0,30% max

Titanium (TI): 0,20% max

Andre elementer: 0,05% maks. Hver, 0,15% maksimal total

Fremstillingsproces (til store die -smedninger): Produktionen af 7075 store die-smedning er en ekstremt kompleks og præcis systemteknik, der stiller meget høje krav til udstyr, dør, processtyring og kvalitetsstyring . Målet er at maksimere dets ultrahøj styrkepotentiale, mens den optimerer stresskorrosionskrækningsresistens og dimensionel stabilitet .}

Forberedelse af råmateriale og ingots i stor størrelse:

7075 store størrelse ingots af høj kvalitet, 7075 store størrelse, der er valgt som smedning af billetter . ingot-produktion kræver avancerede støbningsteknikker (såsom semi-kontinuerlig støbning) for at sikre ensartet intern struktur, fravær af makroskopiske defekter og minimal segregation.}}

Ingots skal gennemgå en streng kemisk sammensætningsanalyse og ultralydsinspektion for at sikre metallurgisk kvalitet .

Multipas foruroligende og tegning:

Store ingots gennemgår typisk først multi-pass, der er foruroligende og tegner præ-forfulgning for at nedbryde grove som støbte strukturer, forfine korn, eliminere intern porøsitet og adskillelse og danne en ensartet, finkornstruktur med kontinuerlig kornstrøm .

Forkæmpende udføres på store hydrauliske eller oliepresser med præcis kontrol af deformationstemperatur og mængde .

Skære:

Billets er nøjagtigt skåret i henhold til de forudgående dimensioner og endelige smedningskrav .

Opvarmning:

Store billetter er ensartet og langsomt opvarmet i avancerede store smedningsovne for at sikre grundig varmeindtrængning . ovnstemperaturuniformitet skal overholde AMS 2750e klasse 1 -standarder, idet man undgår overophedning, der kan forårsage korngrænse -smeltning . opvarmning udføres ofte under en kontrolleret atmosfære for at reducere oxidation .}}

Stor matriceringsdannelse:

Et eller flere præcise strejker/pres påføres 10, 000- ton eller endda titusinder af tons store hydrauliske presser eller smedende hammere . die-design er ekstremt kompleks, ved at bruge CAE-simuleringsteknikker til nøjagtigt at forudsige metalstrøm, temperaturfelter og stressfelter, sikring af metalstrømningslinjer, der følger den komplekse kontur af partiet og opnå nær-neet til nøjagtigt at forudsige metalstrøm formning .

Trinvis smedning: For ekstremt komplekse eller meget store dele kan smedning udføres i flere dies og trin til gradvist at danne den endelige form .

Trimning:

Efter smedning fjernes den tunge blitz omkring periferien af den store smedning .

Varmebehandling:

Løsningsvarmebehandling: Den store smedning opvarmes i en nøjagtigt kontrolleret stor varmebehandlingsovn til ca. 475 grader ± 5 grader og holdes i tilstrækkelig tid til at lade legeringselementer fuldt ud opløses i den faste opløsning . ekstremt høj temperaturuniformitet er påkrævet .

Slukning: Hurtig køling fra opløsningstemperaturen . Til store smedninger anvendes store slukketanke typisk til vandknustning (stuetemperatur eller varmt vand), suppleret med tvungen cirkulation for at sikre ensartet og hurtig afkøling, idet man undgår overdreven slukning af stress eller ufuldstændig quenching . quenching medietemperatur og agitation intensitet er kritisk {{{}}}}} quenching {{{{{{{{{{}} {{}}}} øget quenching {{{{{{{{} {{}}}}}}}}}}}}}}}}}}}}}} ene

Aldringsbehandling:

T6 temperament: Standard kunstig aldringsbehandling for at opnå maksimal styrke, men den er følsom over for SCC .

T7351 Temper: To-trins eller multi-trins kunstig aldringsbehandling, som er et almindeligt temperaturvalg for store 7075-smedninger i rumfarten, med det formål at forbedre stresskorrosion krakning (SCC) modstand, mens man opretholder høj styrke .

Stor træk/komprimering af stresslindring (E . g ., T7351):

Efter slukning kræver store smedninger typisk stressaflastning ved hjælp af store træk- eller komprimeringsmaskiner for at reducere slukning af resterende stress markant, minimere bearbejdning af forvrængning og forbedre dimensionel stabilitet . Dette trin er især kritisk for store komponenter .

Efterbehandling og inspektion:

Afgrænsning, skudt -peening (forbedrer træthedens ydeevne), dimensionel inspektion, overfladekvalitetskontrol .

Endelig er omfattende ikke -destruktiv test (e . g ., ultralyd, penetrant, hvirvelstrøm) og mekaniske egenskabstest for at sikre, at produktet opfylder det højeste rumfarts- eller relevante industrispecifikationer .}

2. Mekaniske egenskaber på 7075 Stor die smedninger

7075 Store die-smedninger udviser ekstraordinære mekaniske egenskaber i T6 og T7351 Tempers, hvilket gør dem til et foretrukket valg til højstyrke, højbelastet, storstore applikationer . Deres præstationsindikatorer er normalt strengt krævet af luftfart eller specielle industrielle standarder, med garanterede værdier, der er udmærket for longitudinal (l), transverse (lt) og kort-transver (stige (stige Kørselsvejledning .

|

Ejendom |

T6 typisk værdi |

T7351 Typisk værdi |

Testretning |

Standard |

|

Ultimate trækstyrke (UTS) |

530-570 MPA |

460-500 MPA |

L/lt/st |

ASTM B557 |

|

Udbyttestyrke (0,2% e) |

460-500 MPA |

390-430 MPA |

L/lt/st |

ASTM B557 |

|

Forlængelse (2 tommer) |

7-11% |

9-14% |

L/lt/st |

ASTM B557 |

|

Brinell hårdhed |

155-170 hb |

130-145 hb |

N/A |

ASTM E10 |

|

Træthedsstyrke (10⁷ cyklusser) |

140-170 MPA |

130-160 MPA |

N/A |

ASTM E466 |

|

Fraktur sejhed K1c |

22-28 mpa√m |

26-33 mpa√m |

N/A |

ASTM E399 |

|

Forskydningsstyrke |

300-330 MPA |

270-300 MPA |

N/A |

ASTM B769 |

|

Elastisk modul |

71 GPa |

71 GPa |

N/A |

ASTM E111 |

Ejendomsuniformitet og anisotropi:

Størrelsen og vægten af store die -smedninger gør intern mekanisk egenskab ensartethed til en udfordring . Imidlertid maksimal forspændings- og varmebehandlingsprocesser maksimerer egenskabsuniformitet .}

Præcis kornstrømstyring muliggør optimal ydeevne i hovedbelastningsretninger og forbedrer tværgående og kortoverførsler, hvilket reducerer den samlede anisotropi, især i kritiske områder .

3. mikrostrukturelle egenskaber

Mikrostrukturen på 7075 store die-smedning er den grundlæggende garanti for deres ultrahøj styrke, høj sejhed, høj træthedsydelse og skaderetolerance, der har en afgørende indflydelse på makroskopiske egenskaber .

Nøgle mikrostrukturelle funktioner:

Raffineret, ensartet og tæt kornstruktur:

Efter at have forstyrret og dø smedning med et stort smedningsforhold, brydes grove som-støbt korn grundigt ned, danner fine, ensartede og tætte omkrystalliserede korn . Dette eliminerer casting defekter såsom porøsitet, gaslommer og adskillelse, hvilket forbedrer materialets ductilitet, sejhed og træthed liv {.}}

Dispersoider dannet af elementer såsom chrom (CR) (E . G ., al₁₈cr₂mg₃) effektivt fastkornsgrænser, hæmmer overdreven kornvækst under varmebehandling og opretholder finkornsstyrke .}

Kontinuerlig kornstrømning er meget i overensstemmelse med en del af form:

Dette er den mest betydningsfulde egenskab og fordel ved store die smedning . Når metallet plastisk flyder inden i det store diehulrum, er dets korn langstrakte og danner kontinuerlige fibrøse strømningslinjer, der tæt er i overensstemmelse med delens komplekse eksterne og interne strukturer .

Denne kornstrømningsjustering med delens primære stressretning under faktiske driftsbetingelser overfører effektivt belastninger, hvilket forbedrer delens træthedspræstation, påvirkning af sejhed, bruddejhed og stresskorrosionskrakningsmodstand i kritiske stressområder (e . g ., store forbindelseshuller, hjørne, varierende tværsektions) {{}}} i store sammensætninger, de kontrol Kornstrøm er afgørende for den samlede strukturelle integritet .

Præcis kontrol og ensartet fordeling af styrkende faser (bundfald):

Efter strengt kontrolleret opløsningsvarmebehandling og aldring, udfælder primære styrkende faser η 'eller η (mgzn₂) ensartet i aluminiumsmatrixen med optimal størrelse, morfologi og afstand .

For store 7075 smedninger, har aldringsbehandling (e . g ., T7351 temperament) sigter mod at forbedre stresskorrosionens krakning (SCC) resistens af store komponenter med to-trins eller multi-trins aldring, danner mere ensartet fordelt ækv. grovere . Dette er især vigtigt for SCC -følsomhed inden for tykke sektioner af store komponenter .

Høj metallurgisk renlighed og lav defekthastighed:

Store die-smedninger har en tæt intern struktur, fri for støbningsdefekter . gennem streng kontrol af råmaterialets urenhedsindhold, dannelsen af skadelige jernrige eller siliciumrige faser reduceres, hvilket sikrer, at materialets sejhed, træthedsliv og skaderetolerance . store tilmeldinger for aerospace-anvendelser, der typisk kræver ekstremt lavt niveau af ikke-metalliske ableriske og er, hvilket følger efter 100-%-%-%-%-%-%-%-%-%-%-%-%-%-%-% -påføring af 100-%-%-%-%-% -påføring af 100-%-%-% -påføring af 100-%-%-% -påføring af 100-%-%-%-%-% -påførserne på 100-%-% -påførserne på 100-%-% -påførserne på 100% -påførsler 100-%-% -påføring 100 Ultralydinspektion for intern kvalitet .

4. Dimensionelle specifikationer og tolerancer

7075 Stor aluminiumslegering Die-smedning bruges typisk i applikationer med strenge krav til dimensionel nøjagtighed og geometriske tolerancer og kan opnå kompleks og næsten-netformproduktion .

|

Parameter |

Typisk størrelsesområde |

Aerospace Forging Tolerance (E . g ., AMS 2770) |

Præcisionsbearbejdningstolerance |

Testmetode |

|

Max konvolutdimension |

1000 - 6000 mm |

± 0,5% eller ± 2 mm |

± 0.05 - ± 0,3 mm |

CMM/Laser -scanning |

|

Min vægtykkelse |

10 - 200 mm |

± 1,0 mm |

± 0.2 - ± 0,5 mm |

CMM/tykkelsesmåler |

|

Vægtområde |

50 - 5000 kg |

±3% |

N/A |

Elektronisk skala |

|

Surface Roughness (smedet) |

Ra 12.5 - 50 μm |

N/A |

Ra 1.6 - 6.3 μm |

Profilometer |

|

Fladhed |

N/A |

0,5 mm/100 mm |

0,1 mm/100 mm |

Fladhedsmåler/cmm |

|

Vinkelret |

N/A |

0,3 grad |

0,1 grad |

Vinkelmåler/cmm |

Tilpasningsevne:

Store die smedninger er typisk stærkt tilpasset, produceret baseret på komplekse CAD -modeller og tekniske tegninger leveret af kunder .

Producenter skal have stærkt die-design og fremstillingsfunktioner samt ultra-store smedning og varmebehandlingsudstyr .

Der kan leveres fulde tjenester fra råmateriale, der er forkæmpet, dø smedning, varmebehandling, stresslindring til ru/finish bearbejdning .

5. Temperaturer og varmebehandlingsmuligheder

Egenskaberne ved 7075 legering er meget afhængige af varmebehandling, især aldrende behandling . For store smedninger er ensartethed og dybde af varmebehandling de vigtigste udfordringer .

|

Temperaturkode |

Procesbeskrivelse |

Typiske applikationer |

Nøgleegenskaber |

|

O |

Fuldt annealet, blødgjort |

Mellemstat inden videre behandling |

Maksimal duktilitet, laveste styrke |

|

T6 |

Løsningsvarme behandlet, derefter kunstigt alderen |

Maksimal styrkebehov, men SCC følsom |

Højeste styrke, høj hårdhed |

|

T73 |

Løsningsvarme behandlet, derefter overvåget |

Høj stress korrosion revner modstand, lidt lavere styrke |

Høj SCC -modstand, god sejhed |

|

T7351 |

Opløsningsvarme behandlet, kunstigt alderen, strakt stress-relevant |

Rumfart, høj SCC -modstand, højdimensionel stabilitet |

Høj styrke, optimal SCC -modstand, minimal resterende stress |

|

T7352 |

Opløsningsvarme behandlet, kunstigt alderen, kompressionsstress-relevant |

Ligner T7351, men for specifikke former |

Høj styrke, optimal SCC -modstand, minimal resterende stress |

|

T7651 |

Løsningsvarme behandlet, kunstigt alderen, strakt stress-relevant, eksfolieringsmodstand bedre end T7351 |

Exfolieringskorrosionsrisikoområder, moderat SCC -modstand, høj styrke |

God eksfolieringsmodstand, høj styrke |

Vejledning om temperatur:

T6 temperament: Til store smedninger bruges T6 -temperaturen sjældent, medmindre miljøet bekræftes at være fri for stresskorrosion krakningsrisici .

T7351 Temper: Dette er det foretrukne valg for store 7075-smedninger i luftfart og industrielle sektorer med høj pålidelighed . Det giver fremragende stresskorrosionskrakningsmodstand og dimensionelle stabilitet, mens den opretholder høj styrke . Denne kombination af egenskaber er særlig afgørende for tyk sektionskomponenter {.}

6. bearbejdning og fabrikationsegenskaber

Bearbejdning af 7075 store die-smedninger kræver typisk stort udstyr med høj stigning og optimerede processer .

|

Operation |

Værktøjsmateriale |

Anbefalede parametre |

Kommentarer |

|

Drejer |

Carbide, PCD -værktøjer |

Vc =150-600 m/min, f =0.2-1.5 mm/rev |

Fjernelse af stor lager til grov, præcision til overfladefinish |

|

Fræsning |

Carbide, PCD -værktøjer |

Vc =200-1000 m/min, fz =0.1-0.8 mm |

Store 5- Axis/gantry-bearbejdningscentre, tung skæring, multi-aksekontrol |

|

Boring |

Carbide, belagt HSS |

Vc =40-150 m/min, f =0.08-0.3 mm/rev |

Dyb hulboring, intern køling, chip -evakuering, streng dimensionel kontrol |

|

Tapping |

HSS-e-PM |

Vc =8-25 m/min |

Korrekt smøring, forhindrer thread rivning, tapper store huller |

|

Svejsning |

Ikke anbefalet (fusionsvejsning) |

Store 7075 komponenter har dårlig svejsbarhed, tilbøjelig til revner og styrketab |

Bolte forbindelser anbefalet eller friktion omrør svejsning (FSW) til specifikke tilfælde |

|

Reststressbehandling |

Pre-heat-behandling før-strækning/forudkomprimering eller vibrerende stresslindring eller trinvis bearbejdning |

Forhindrer bearbejdning af forvrængning, sikrer dimensionel stabilitet i store dele |

Kritisk proces i rumfart |

Fremstillingsvejledning:

Bearbejdningsevne: 7075 I T6/T7351 Tempers har høj hårdhed og god bearbejdelighed, men for store komponenter, med store bearbejdningsgodtgørelser, kræves højeffekt, højrigiditetsmaskineværktøjer .

Reststress: Store smedninger har høj resterende stress efter slukning . T7351-temperaturen (inklusive trækspændingsaflastning) kan effektivt kontrollere bearbejdning af forvrængning . i præcisionsbearbejdning af store komponenter, en multi-trins bearbejdningsstrategi, herunder grovstressens lettelse-finish, skal anvendes til at minimere forvrængning .}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}}

Svejsbarhed: Konventionel fusionsvejsbarhed af 7075 legering er meget dårlig, meget tilbøjelig til varm krakning og alvorligt tab af ledstyrke . For store forbindelsesanvendelser kan højstyrke boltede forbindelser typisk anvendes, eller fastgørelse af faststof svejsning (såsom friktion omrøring svejsning fs) kan betragtes som for specifikke ikke-belastningsbærende områder, med streng evaluering af dens virkning på den samlede ydeevne .}}}}}}}}}}}}}}}}}}}}}}}}}}}

7. Korrosionsmodstand og beskyttelsessystemer

Korrosionsmodstanden på 7075 store aluminiumslegering Die Smedings er en kritisk overvejelse for deres langsigtede service, især i komplekse miljøer som marine eller fugtige varme forhold .

|

Korrosionstype |

T6 (typisk) |

T7351 (typisk) |

Beskyttelsessystem |

|

Atmosfærisk korrosion |

God |

Fremragende |

Anodisering eller ingen særlig beskyttelse nødvendig |

|

Korrosion af havvand |

Moderat |

God |

Anodisering, højtydende belægninger, galvanisk isolering |

|

Stress korrosion krakning (SCC) |

Meget følsom |

Meget lav følsomhed |

Vælg T7351 Temper eller katodisk beskyttelse |

|

Ekfolieringskorrosion |

Moderat følsom |

Meget lav følsomhed (T7651 bedre) |

Vælg T7351/T7651 Temperatur, overfladebelægning |

|

Intergranulær korrosion |

Moderat følsom |

Meget lav følsomhed |

Varmebehandlingskontrol |

Korrosionsbeskyttelsesstrategier:

Alloy og temperamentudvælgelse: For store 7075 smedninger, især dem, der bruges i krævende miljøer som rumfart og flådefartøjer, er T7351 -temperamentet obligatorisk for at maksimere modstand mod stresskorrosion krakning og eksfolieringskorrosion .

Overfladebehandling:

Anodisering: Den mest almindelige og effektive beskyttelsesmetode, der danner en tæt oxidfilm på smedningsoverfladen, forbedrer korrosion og slidbestandighed . For store komponenter er størrelsen på anodiserende tank og processtyring afgørende .

Kemiske konverteringsbelægninger: Server som gode primere til maling eller klæbemidler, hvilket giver yderligere korrosionsbeskyttelse .

Højtydende coating-systemer: Multi-lags højtydende anti-korrosionsbelægninger kan påføres i ekstremt ætsende miljøer .

Galvanisk korrosionsstyring: Når du er i kontakt med inkompatible metaller, skal der tages strenge isoleringsforanstaltninger (E . g ., pakninger, isolerende belægninger, fugemasser) for at forhindre galvanisk korrosion, hvilket er særlig vigtigt i store komplekse strukturer .}

8. Fysiske egenskaber til teknisk design

De fysiske egenskaber på 7075 store aluminiumslegering dør smedning er nøgleindgangsdata i design af fly, skibe og tunge maskiner .

|

Ejendom |

Værdi |

Designovervejelse |

|

Densitet |

2,81 g/cm³ |

Let design |

|

Smelteområde |

477-635 grad |

Varmebehandling og svejsevindue |

|

Termisk ledningsevne |

130 W/m·K |

Termisk styring, varmeafledningsdesign |

|

Elektrisk ledningsevne |

33% IACS |

Moderat elektrisk ledningsevne |

|

Specifik varme |

960 j/kg · k |

Termisk masse og varmekapacitetsberegninger |

|

Termisk ekspansion (CTE) |

23.6 ×10⁻⁶/K |

Dimensionelle ændringer på grund af temperaturvariationer |

|

Youngs modul |

71 GPa |

Beregninger og stivhedsberegninger |

|

Poissons forhold |

0.33 |

Strukturanalyseparameter |

|

Dæmpningskapacitet |

Lav |

Vibration og støjkontrol |

Designovervejelser:

Ultimate styrke-til-vægt-forhold: 7075 Store smedninger giver et fremragende forhold mellem styrke og vægt i store strukturer, ideel til opnåelse af vægttab og stigende nyttelast .

Høj pålidelighed og skaderetolerance: Kombinationen af smedningsprocessen og højstyrkens karakteristika for 7075 legering sikrer den langsigtede pålidelighed og skadetolerance for store komponenter under alvorlige belastninger, især egnet til kritiske bærende strukturer .

Integration af store komplekse former: Stor matric-smedning kan producere næsten netformede komplekse geometrier, integrere flere funktioner, reducere delantal og samleomkostninger . Dette er afgørende for store integrerede strukturelle komponenter som flyres hovedrammer og skibsdækbjælker .

Fremragende træthedspræstation: Den overordnede træthedsstyrke gør den velegnet til store komponenter udsat for cykliske belastninger, såsom flyvingefittings .

Stress korrosion krakningsstyring: Valg af det passende aldrende temperatur (T7351) er kritisk for at overvinde dens iboende SCC-følsomhed og sikre den langsigtede sikkerhed for store komponenter .

Reststressstyring: Kontrol af resterende stress i store smedninger er et vigtigt fokus i design og forarbejdning, der påvirker dimensionel stabilitet og bearbejdningsdeformation .

9. Kvalitetssikring og testning

Kvalitetskontrol for 7075 Stor aluminiumslegering Die Smedings er ekstremt streng og kompleks og skal overholde det højeste niveau af rumfarts- og industrielle standarder .

Standard testprocedurer:

Fuld livscyklus sporbarhed: Alle produktions- og testdata skal registreres fuldt ud og spores fra INGOT til endelig levering, hvilket sikrer kvalitetskontrol på hvert trin .

Certificering af råmateriale:

Kemisk sammensætningsanalyse (optisk emissionsspektrometer, ICP) for at sikre overholdelse af AMS, ASTM osv. ., især for adskillelseskontrol i store ingots .

Internal defektinspektion: 100% storskala ultralydstest (UT) for at sikre, at ingots og forudkendte emner er fri for makroskopiske defekter .

Forging -procesovervågning:

Overvågning af realtid og registrering af nøgleparametre, såsom ovnstemperatur, smedningstemperatur, tryk, deformationsmængde, deformationshastighed og dysemperatur for at sikre stabiliteten og gentageligheden af smedningsprocessen .

In-process/off-line inspektion af smedningsform og dimensioner .

Overvågning af varmebehandlingsprocessen:

Præcis kontrol og registrering af ovnstemperaturuniformitet for store varmebehandlingsovne (overholdelse af AMS 2750E klasse 1), slukket mediemedietemperatur og agitationsintensitet og slukoverførselstid .

Kontinuerlig registrering og analyse af varmebehandlingstemperatur/tidskurver .

Kemisk sammensætningsanalyse:

Gen-verificering af batch kemisk sammensætning af endelige smedninger sammen med pletkontrol i kritiske områder .

Mekanisk egenskabstest:

Trækprøvning: Prøver taget i L-, LT- og ST -retninger fra flere repræsentative placeringer, strengt testet for UT'er, ys, EL i henhold til standarder, hvilket sikrer, at minimum garanterede værdier er opfyldt . Repræsentationen af samplingsteder er især vigtig for store komponenter .

Hårdhedstest: Multi-point-målinger for at evaluere den samlede ensartethed .

Påvirkningstest: Charpy V-notch Impact Test om nødvendigt .

Fraktur sejhedstest: K1C eller JIC -test for kritiske komponenter for at sikre, at kravene til skadetolerance er opfyldt .

Stress korrosion krakning (SCC) testning:

Alle store 7075-sminger (især i T7351 temperament) udsættes for SCC-følsomhedstest (E. g ., C-Ring-test, ASTM G38/G39) for at sikre, at der ikke sker nogen SCC ved specificerede stresniveauer .

Ikke -destruktiv test (NDT):

Ultralydstest (UT): 100% intern defektinspektion for alle kritiske belastningsbærende store smedninger (i henhold til AMS 2154 Standard, klasse AA eller klasse A-niveau) for at sikre ingen porøsitet, indeslutninger, delaminationer, revner osv. .

Penetrant Testing (PT): 100% overfladeinspektion (i henhold

Eddy Current Testing (ET): Registrerer overflade og næsten overfladefejl såvel som materiales ensartethed .

Radiografisk test (RT): Røntgen- eller gammastråleinspektion for visse specifikke områder til evaluering af intern densitet .

Mikrostrukturel analyse:

Metallografisk undersøgelse til evaluering af kornstørrelse, kornstrømskontinuitet, omkrystallisationsgrad, bundfald morfologi og distribution, især karakteristika ved korngrænse udfælder, hvilket sikrer overholdelse af krav til høj styrke og SCC -resistens .

Dimensionel inspektion og overfladekvalitet:

Præcis 3D -dimensionel måling ved hjælp af store koordinatmålingsmaskiner (CMM) eller laserskanning, hvilket sikrer dimensionel nøjagtighed og geometriske tolerancer for komplekse former .

Surface Roughness, Visual Defektinspektion .

Standarder og certificeringer:

Producenter skal være ISO 9001, AS9100 (Aerospace Quality Management System) certificeret .

Produkter skal overholde strenge rumfarts- og industrielle standarder såsom AMS (Aerospace Material Specifikationer), ASTM B247 (aluminiumslegeringer), MIL (militære specifikationer) .

EN 10204 Type 3 . 1 eller 3.2 Materiale testrapporter kan leveres, og tredjeparts uafhængig certificering kan arrangeres efter kundeanmodning.

10. Applikationer og designovervejelser

7075 Stor aluminiumslegering Die-smedning er det foretrukne materiale til kritiske strukturelle komponenter i rumfart, flådefartøjer, jernbanetransit og nukleare industrier på grund af deres ekstraordinære styrke-til-vægtforhold, høj pålidelighed, skadetolerance og fremragende træthedspræstation .}

Primære applikationsområder:

Rumfart: Primære bærende luftfartøjsstrukturelle komponenter (E . g ., vingespars, store flykroprammer, hovedlandingsudstyr, motorpyloner, dørrammer, forbindelsesbeslag med høj belastning), helikopter Main Rotor Hubs, transmissionssager {.}

Navalindustri: Hovedskrogstrukturelle komponenter til højtydende skibe, mastbaser, store stik, skibsbårne våbensystemets strukturelle komponenter, forfølger letvægt og høj styrke .

Jernbanetransit: Højhastighedstogkropstik, kritiske bogie-komponenter, pantografstøttestrukturer, til vægttab og øgede sikkerhedsmargener .

Nuklear industri: Interne strukturelle understøttelser til nukleare faciliteter, kølesystemkomponenter osv. ., der kræver ekstremt høj pålidelighed og langvarig stabilitet af materialer .

Tungt maskiner og udstyr: Store kranbommer, kritiske forbindelseskomponenter til gravemaskiner, højtryksfartøjsflanger .

Designfordele:

Ultimate styrke-til-vægt-forhold: Opnår betydelig vægttab i store strukturer, forbedring af udstyrets ydeevne og energieffektivitet .

Høj pålidelighed og skaderetolerance: Kombinationen af smedningsprocessen og 7075 legeringskarakteristika giver fremragende træthedsliv, brudhøsthed og stresskorrosionskrakningsmodstand, hvilket sikrer langvarig sikker service af store komponenter under ekstreme belastninger og komplekse miljøer .

Integration af store komplekse former: Stor matric-smedning kan producere næsten netformede komplekse geometrier, integrere flere funktioner, reducere delantal og samleomkostninger, hvilket er en betydelig fordel for store integrerede strukturelle komponenter .

Fremragende træthedspræstation: Afgørende i store strukturer udsat for gentagne cykliske belastninger .

Designbegrænsninger:

Høje omkostninger: Råmaterialeomkostninger, dieudviklingsomkostninger, investeringer i smedningsudstyr og præcisionsbearbejdningsomkostninger er alle ekstremt høje, hvilket begrænser dens anvendelse i generelle industrier .

Lang fremstillingscyklus: Design og fremstilling af dies til komplekse store smedninger samt multi-pass smedning og varmebehandlingscyklusser er lange, hvilket kræver præcis produktionsplanlægning .

Størrelsesbegrænsninger: Smedning dimensioner er begrænset af eksisterende smedningsudstyr (titusinder af tons presse) .

Dårlig svejsbarhed: Traditionelle fusionsvejsemetoder bruges generelt ikke til 7075 store bærende strukturer .

Højtemperaturpræstation: Ikke egnet til langsigtede driftsmiljøer over 120 graders .

Økonomiske og bæredygtighedshensyn:

Applikationer med høj værdi: Store 7075 -smedninger bruges primært inden for strategiske områder med ekstremt høje krav til ydeevne, pålidelighed og sikkerhed, hvor deres høje omkostninger opvejes af de betydelige ydelsesforbedringer og sikkerhedsmargener, de giver .

Effektivitet i materialet: Avanceret næsten netformning af forfalskningsteknologi og præcisionsbearbejdning Maksimerer reduktion af materiale affald, men for store dele kan bearbejdningsgodtgørelse stadig være betydelig .

Miljømæssig venlighed: Aluminiumslegeringer er meget genanvendelige og tilpasser sig grønne produktions- og cirkulære økonomi -principper .

Forbedret sikkerhed: Den overlegne ydelse af smedninger forbedrer direkte sikkerheden ved fly, skibe og andet udstyr, som er den højeste manifestation af deres værdi .

Populære tags: 7075 Stor aluminiumslegering Die Smedings, Kina 7075 Stor aluminiumslegering Die Forgings Producenter, leverandører, fabrik

Send forespørgsel