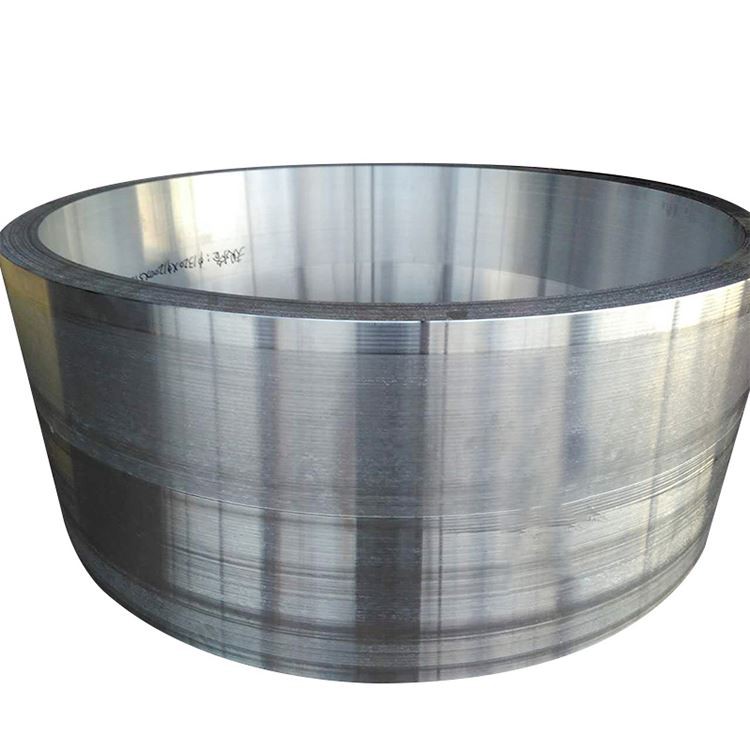

Aluminiumslegering af stor diameter.

Aluminiumslegering af stor diameter Aluminiumslegering til rumfart, forkortet som aluminiumslegeringsmedningsringe, er aluminiumslegeringskomponenter med store diametre fremstillet ved hjælp af smedningsprocesser

1. Materialeoversigt og fremstillingsproces

Aluminiumslegeringsringe med stor diameter er uundværlige strukturelle komponenter i moderne industri, der er vidt anvendt i felter, der kræver strenge krav til styrke, sejhed, pålidelighed, dimensionelle stabilitet og lette tilgivelser. Disse ringe er typisk lavet af forskellige klasser af aluminiums-legeringer gennem præcise tilgivende processer, med sørres meter og tilsvarende forøget vægtykkelse og højde . smedning giver overlegne mekaniske egenskaber, en meget tæt intern struktur og optimeret kornstrøm langs ringens omkreds, hvilket muliggør fremragende ydelse under ekstreme driftsbetingelser .

Almindelige aluminiumslegeringskvaliteter:

Series med høj styrke (E . g ., 2024, 7075, 7050): Primært brugt i rumfart, militær og andre felter med ekstrem styrke-til-vægt-forhold kræver .

Korrosionsbestandig/svejselig serie (E . g ., 5052, 5083, 5A06): Bredt anvendt i marineteknik, kryogene opbevaringstanke, trykfartøjer og andre områder, der kræver høj korrosionsmodstand, svejsbarhed og kryogen sejhed .

General Structural Series (E . g ., 6061, 6082): Velegnet til generelle ingeniørstrukturer, afbalanceringsstyrke, bearbejdelighed og omkostninger .

Premium smedningsproces for ringe med stor diameter: Produktion af aluminiumslegering af aluminiumslegeringer med stor diameter er en teknologiintensiv og udstyr, der kræver proces, med særlig vægt på intern kvalitet og mikrostrukturel ensartethed:

Smelt og forberedelse af ingot:

Primære aluminiums- og legeringselementer med høj renhed vælges .}

Avanceret smeltning, raffinering, filtrering og afgasningsteknologier (e . g ., snif, vakuumafgasning, elektromagnetisk omrøring

Store casting-systemer med direkte chill (DC) bruges til at producere ingots med stor diameter med stabile dimensioner og ensartet intern struktur, opfylder kravene til efterfølgende storskala smedning .

INGOT -homogeniseringsbehandling:

Store ingots gennemgår langvarighed (typisk titusinder), multi-trins homogeniseringsglødningsbehandling for at eliminere makrosegregering, sikre mere ensartet fordeling af legeringselementer og forbedre ingot-duktiliteten, forberede dem til efterfølgende storstilet smedning .

Billetforberedelse og inspektion:

Ingot overfladekonditionering (scalping eller fræsning) for at fjerne overfladefejl .

Streng 100% ultralydsinspektion udføres for at sikre, at ingoten er fri for interne defekter, der kan påvirke smedningskvalitet og slutproduktydelse (e . g ., revner, porøsitet, store indeslutninger) .

Forvarmning: Ingot eller præform er ensartet opvarmet til det nøjagtige smedningstemperaturområde for at sikre optimal duktilitet og ensartet deformation under formning .

Smedningssekvens:

Forstyrrende og forforstående: INGOT udsættes for multi-retningsbestemte, flere foruroligende og tegneoperationer på store hydrauliske presser for at nedbryde den støbte struktur, eliminere store korn og danne en passende præformform (e . g ., skive eller pandekage) .}

Piercing: Et centralt hul dannes på pressen ved at slå eller ved at udvide materialet over en dorn, hvilket skaber en foreløbig ringstruktur . Denne proces komprimerer materialet yderligere og forbedrer mikrostrukturen .

Ringrullende dannelse: This is crucial for forming large diameter rings. On large vertical or horizontal ring rolling machines, continuous radial and axial compression is applied to the ring preform by a main roll and a mandrel roll, continuously increasing the ring's diameter while reducing its wall thickness and height. Ring rolling achieves significant plastic deformation, highly aligning the grain flow along the ring's circumference, markant forbedring af perifere mekaniske egenskaber og yderligere forbedring af materialetætheden .

Dø smedning finish (valgfrit): For ringe med mere komplekse former eller ekstremt høje dimensionelle nøjagtighedskrav kan endelig formning udføres på store matrispresser for at opnå præcise geometriske dimensioner og god overfladefinish .

Varmebehandling:

Depending on the alloy grade and final performance requirements, solution treatment, quenching, and aging treatment (for heat-treatable alloys) or stabilization treatment (for non-heat-treatable alloys) are performed. Heat treatment processes are crucial for the microstructural uniformity and stress control of large diameter rings, possibly requiring special cooling media and quenching methods to ensure uniform cooling and reduce residual stress .

Efterbehandling og inspektion:

Afgrænsning, udretning, dimensionel inspektion, kontrol af overfladekvalitet osv. .

Endelig udføres omfattende ikke -destruktiv test (e . g ., ultralyd, penetrant, hvirvelstrøm) for at sikre, at produktets interne og overfladekvalitet fuldt ud overholder standarder og kundebehov .}

2. Mekaniske egenskaber ved aluminiumslegering af stor diameter.

De mekaniske egenskaber ved aluminiumslegering af stor diameter afhænger af de valgte legeringskvalitet, varmebehandlingstemperatur og optimering af smedningsprocessen . Generelt giver forfalskede ringe følgende fordele:

|

Ejendom |

Ydelsesbeskrivelse |

Smedende fordel legemliggjort |

|

Høj styrke og sejhed |

Markant højere end sammenlignelige støbegods eller plader, afbalanceringsstyrke og duktilitet |

Kornforfining, tæt mikrostruktur, eliminering af de defekter |

|

Fremragende træthedspræstation |

Længere levetid under cyklisk belastning |

Optimeret kornstrøm, reduceret træthedskrækkningsinitieringssteder |

|

God brudhårdhed |

Stærk modstand mod revneformering, forbedring af strukturel sikkerhed |

Tæt mikrostruktur, finkorn, ensartet bundfaldsfordeling |

|

Pålidelig stress korrosionsmodstand |

Især med optimerede behandlinger modstår effektivt stresskorrosion revner |

Gunstig kornstrømningsretning, kontrolleret resterende stress, optimerede bundfald |

|

Høj grad af anisotropi |

Optimale egenskaber langs retning (tangentiel) retning, sekundær i radiale og aksiale retninger |

Ring ruller meget på linje kornstrømning langs ringens omkreds |

|

Kryogen præstation |

5xxx -serie legeringer viser endda forbedret styrke og sejhed ved ekstremt lave temperaturer |

Legeringskarakteristika og tæt, uniform smedet mikrostruktur |

Typisk præstationsområde (afhængigt af legering og temperament):

Ultimate trækstyrke: 170 MPa - 600 MPa

Udbyttestyrke (0,2%): 60 MPa - 550 MPa

Forlængelse: 7% - 28%

Hårdhed: 40 hb - 180 Hb

Træthedsstyrke: 70 MPa - 200 MPa

Fraktur sejhed (K1C): 20 MPa√m - 45 MPA√m

3. mikrostrukturelle egenskaber

Mikrostrukturen af aluminiumslegering af stor diameter er den grundlæggende garanti for deres fremragende makroskopiske egenskaber:

Nøgle mikrostrukturelle funktioner:

Kornstruktur og kornstrøm:

Efter smedning, især ringrulling, er grove som-støbt korn brudt og omorienteret, danner fine, ligestillede omkrystalliserede korn og/eller langstrakte ikke-regystalliserede korn på linje med hoveddeformationsretningen .}

Kornstrømning er et unikt kendetegn ved smedninger, der henviser til den fibrøse struktur dannet af indre metalkorn under plastdeformation langs konturen og stressretningen . i smedende ringe med stor diameter, kornstrømmen er ensartet fordelt langs ringens omkreds, hvilket giver fremragende perifferentiel styrke, træthedsresistens og sejhed .} langs ringens omkreds.

Dispersoider dannet af legeringselementer (E . g ., Al₃zr, AlMNCR) hæmmer effektivt kornvækst og omkrystallisation, vedligeholdelse af kornforfining .

Fjernelse af høj densitet og mangel:

Det enorme pres, der anvendes under smedningsprocessen, lukker fuldstændigt interne defekter, såsom porøsitet, krympningshulrum og gaslommer, der kan opstå under støbning, hvilket forbedrer materialets densitet .

Reducerer ikke-metalliske indeslutninger og makrosegregering, hvilket fører til en mere ensartet mikrostruktur .

Styrkelse af fasedistribution:

Præcis kontrol over varmebehandlingsprocesser sikrer ensartet og fin nedbør og fordeling af styrkende faser (e . g ., mg₂al₃ i 5xxx -serien eller al₂cumg, mgzn₂ i 2xxx/7xxx -serien) inden for korn og ved korngrænser, maksimerer alloys styrkelsespotentiale .

Morfologien og fordelingen af bundfald ved korngrænser kontrolleres også strengt for at optimere stresskorrosion krakningsresistens .

4. Dimensionelle specifikationer og tolerancer

Størrelsesområdet for aluminiumslegering af stor diameter er meget bred og kan fremstilles i henhold til kundespecifikke krav .

|

Parameter |

Typisk produktionsområde |

Kommerciel tolerance (som renset) |

Præcisionstolerance (bearbejdet) |

Testmetode |

|

Ydre diameter |

500 mm - 8000+ mm |

± 1,0% eller ± 5 mm (alt efter hvad der er større) |

± 0,1 mm til ± 0,5 mm |

Cmm |

|

Indre diameter |

400 mm - 7900+ mm |

± 1,0% eller ± 5 mm (alt efter hvad der er større) |

± 0,1 mm til ± 0,5 mm |

Cmm |

|

Vægtykkelse |

50 mm - 1000+ mm |

± 5% eller ± 5 mm (alt efter hvad der er større) |

± 0,1 mm til ± 0,5 mm |

Cmm |

|

Højde |

50 mm - 1500+ mm |

± 5% eller ± 5 mm (alt efter hvad der er større) |

± 0,1 mm til ± 0,5 mm |

Cmm |

|

Fladhed |

N/A |

0,5 mm/meter diameter |

0,1 mm/meter diameter |

Fladhedsmåler/cmm |

|

Koncentricitet |

N/A |

0,5 mm |

0,1 mm |

Koncentricitetsmåler/cmm |

|

Overflades ruhed |

N/A |

Ra 6.3 - 12.5 μm |

Ra 0.8 - 3.2 μm |

Profilometer |

Tilpasningsevne:

Skræddersyede smedede ringe med forskellige størrelser, former (e . g {., ikke-cirkulære, koniske) og tolerance krav kan produceres i henhold til detaljerede kundetegninger og tekniske specifikationer .}

Typisk tilbydes i grov bearbejdet eller finish bearbejdede forhold for at reducere kundens behandlingsomkostninger og tid .

5. Temperaturer og varmebehandlingsmuligheder

Aluminiumslegering af stor diameter Aluminiumslegeret ringe kan leveres i forskellige varmebehandlingstempler afhængigt af deres legeringstype og endelige påføringskrav .

|

Temperaturkode |

Procesbeskrivelse |

Gælder for |

Nøgleegenskaber |

|

O |

Fuldt annealet, blødgjort |

Alle aluminiumslegeringer |

Maksimal duktilitet, laveste styrke, let for koldt arbejde |

|

H112 |

Kun fladt efter smedning |

5xxx -serien |

Beholder smedt mikrostruktur og resterende stress, moderat styrke, god korrosionsbestandighed |

|

H321/H116 |

Stabiliseret efter smedning |

5xxx -serien |

Fremragende stresskorrosion og eksfolieringsmodstand, højere styrke end H112 |

|

T6 |

Løsningsvarme behandlet, derefter kunstigt alderen |

2xxx, 6xxx, 7xxx -serien |

Højeste styrke, høj hårdhed |

|

T73/T74 |

Løsningsvarme behandlet, derefter overvåget |

7xxx -serien |

Lidt lavere styrke end T6, men fremragende stresskorrosion og eksfolieringsmodstand |

|

T76 |

Løsningsvarme behandlet, derefter specielt alderen |

7xxx -serien |

Gode samlede egenskaber, høj stress korrosionsbestandighed |

Vejledning om temperatur:

Styrkebehov: 7xxx -serien T6 Temper tilbyder den højeste styrke, men dens SCC -følsomhed skal betragtes som .

Korrosionsbestandighed: 5xxx -serien (H116/H321) og 7xxx -serien T73/T74 Tempers er det bedste valg .

Svejsbarhed: 5xxx og 6xxx -serie legeringer har fremragende svejsbarhed . Konventionel fusionssvejsning anbefales generelt ikke til 2xxx og 7xxx -serien .

Servicemiljø: Specifikke krav til marine miljøer, kryogene miljøer, trykfartøjer osv. .

6. bearbejdning og fabrikationsegenskaber

Bearbejdning af aluminiumslegering af aluminiumslegering af stor diameter kræver typisk store maskinværktøjer med høj stigning og specialiserede bearbejdningsstrategier .

|

Operation |

Værktøjsmateriale |

Anbefalet parameterområde |

Kommentarer |

|

Drejer |

Carbide, PCD |

Høj skærehastighed, medium-høj foder |

Stor diameter kræver højeffektmaskiner, god chip-evakuering |

|

Fræsning |

Carbide, HSS |

Høj skærehastighed, medium-høj foder |

Værktøjsslitage og chipstyring er kritisk |

|

Boring |

Carbide, tinbelagt |

Medium skærehastighed, medium foder |

Kræver god køling og chip -evakuering, undgå chipindpakning på borebit |

|

Svejsning |

Mig/Tig |

Fyldtråd og afskærmningsgas valgt baseret på legeringskvalitet |

5xxx og 6xxx -serie Weld Well, 2xxx/7xxx -serien Brug for specielle processer |

|

Koldt arbejde |

O temperament |

Bøjning, rullende operationer er mulige, men begrænsede |

Smedede (F) eller varmebehandlede (T/H) frister har lavere duktilitet |

Fremstillingsvejledning:

Bearbejdningsevne: Aluminiumslegeringer har generelt god bearbejdelighed, men klæbrighed og chipindpakning er almindelige problemer . skarpe værktøjer med store rakevinkler, høje helixvinkler, kombineret med effektive kølingsmidler og gode chip -evakueringssystemer, er nødvendige .

Reststresshåndtering: Storstore smedninger er tilbøjelige til betydelige resterende spændinger under slukning og bearbejdning, hvilket kan føre til forvrængning . stresslettelsesmetoder såsom strækning (TXX51), komprimering eller vibrerende stresslindring kan anvendes .

Overfladebehandling: Anodisering, maleri eller konverteringsbelægningsbehandlinger kan anvendes afhængigt af servicemiljøet og æstetiske krav .

7. Korrosionsmodstand og beskyttelsessystemer

Korrosionsmodstanden for aluminiumslegering af stor diameter er en vigtig fordel for deres anvendelse i barske miljøer .

|

Legeringsserie |

Typisk korrosionsydelse |

Bekymringer for korrosionstype |

|

2xxx -serien |

Fair atmosfærisk korrosion, modtagelig for at slå |

Følsom over for intergranulær korrosion, stress korrosion krakning (SCC) |

|

5xxx -serien |

Fremragende atmosfærisk og havvandskorrosion, fremragende pitting modstand |

Kan sensibilisere med langvarig brug af høj temperatur, hvilket fører til SCC |

|

6xxx -serien |

God atmosfærisk korrosion, let grimt |

Lav SCC -følsomhed |

|

7xxx -serien |

God atmosfærisk korrosion, men SCC og eksfolieringskorrosion følsom (T6) |

Intergranular Corrosion, SCC, Exfoliation Corrosion (High Strength Tempers) |

Beskyttelsessystemer:

Alloy og temperamentudvælgelse: Vælg legeringskarakterer og varmebehandling frister med iboende overlegen korrosionsbestandighed (E . g ., 5xxx -serien H116/H321 eller 7xxx Series T73/T74) .

Overfladebehandling:

Anodisering: Den mest almindelige beskyttelsesmetode, der danner en hård, tæt oxidfilm, der forbedrer korrosion og slidstyrke .

Kemiske konverteringsbelægninger: Server som fremragende primere til maling eller klæbemidler, hvilket giver grundlæggende beskyttelse .

Maleri/belægningssystemer: High-Performance Epoxy Primer og Polyurethane Topcoats giver langvarig beskyttelse i marine og industrielle miljøer .

Designovervejelser: Undgå områder med vandindfangning og spredningskorrosion; Påfør galvanisk isolering, når du er i kontakt med forskellige metaller .

8. Fysiske egenskaber til teknisk design

|

Ejendom |

Typisk værdi |

Designovervejelse |

|

Densitet |

2.66 - 2.85 g/cm³ |

Letvægtsdesign, tyngdekraftkontrol |

|

Smelteområde |

500 - 650 grad |

Varmebehandling og svejsevindue |

|

Termisk ledningsevne |

110 - 200 W/m·K |

Termisk styring, varmeafledningsdesign |

|

Elektrisk ledningsevne |

30 - 55% iacs |

Elektrisk ledningsevne i elektriske anvendelser |

|

Specifik varme |

860 - 900 j/kg · k |

Termisk masse og varmekapacitetsberegninger |

|

Termisk ekspansion (CTE) |

22 - 24 ×10⁻⁶/K |

Dimensionelle ændringer på grund af temperaturvariationer |

|

Youngs modul |

70 - 75 gpa |

Beregninger og stivhedsberegninger |

|

Poissons forhold |

0.33 |

Strukturanalyseparameter |

|

Dæmpningskapacitet |

Moderat |

Vibration og støjkontrol |

Designovervejelser:

Letvægtning: Den lave tæthed af aluminiumslegeringer giver ringer med stor diameter mulighed for at opnå betydelig vægttab, hvilket tilbyder betydelige økonomiske og ydelsesfordele i rumfart, jernbanetransport og marine applikationer .

Driftstemperaturområde: Skal bestemmes baseret på legeringstype og applikationsmiljø, undgå langvarig service ved høje temperaturer, der kan føre til ydelsesnedbrydning .

Styrke og stivhedsbalance: Gennem rimelig sektionsdesign og Alloy -valg skal du sikre dig tilstrækkelig stivhed til at forhindre overdreven deformation, mens du opfylder styrken .

Miljøtilpasningsevne: Overvej faktorer som korrosivitet, temperaturområde, vibrationer og påvirkning af belastninger af arbejdsmiljøet .

9. Kvalitetssikring og testning

Kvalitetskontrol for aluminiumslegering af stor diameter er ekstremt streng, der spænder over hvert trin fra råmaterialer til færdige produktlevering .

Standard testprocedurer:

Certificering af råmateriale: Sporbarhed af ingots, verifikation af kemisk sammensætning, varmetummer, produktionsdato osv. .

Smelt og ingot kvalitetskontrol: Online elementær analyse, måling af brintindhold, filtereffektivitetsovervågning, ultralyds fejldetektion .

Forging -procesovervågning: Real-time overvågning af temperaturprofiler, deformationsmængder, tryk, die-tilstand osv. .

Overvågning af varmebehandlingsprocessen: Ovnstemperaturuniformitet, tid, kølehastighed, slukketemedens temperatur osv. .

Dimensionel og geometrisk nøjagtighedskontrol: Omfattende inspektion af ydre og indre diametre, vægtykkelse, højde, fladhed, koncentricitet osv. . ved hjælp af højpræcisionskoordinatmåler (CMMS), laserskannere osv. .

Mekanisk egenskabstest:

Sampling: Prøver er taget fra kritiske steder (typisk perifere og radiale retninger af ringen) i henhold til smedning dimensioner og standardkrav til test .

Tests: Træk (UTS, YS, EL), hårdhed, påvirkningssejhed, træthed, brudhøsthed, stresskorrosion krakning (SCC) .

Ikke -destruktiv test (NDT):

Ultralydstest: 100% volumetrisk inspektion af hele ringen, den mest effektive metode til påvisning af interne defekter (e . g ., indeslutninger, porøsitet, revner, intergranulær korrosion), ofte krævet for at opfylde luftfartsstandarder (e {. g {., AMS 2630 Class aa) {{{{{{{{{{{{{}} g {.}, AMS 2630 Class aaa) {{{{{{{{{}}} {}} {} {}} {}} {} {}} {}}}}}}}} {{}}}}}}} g

Penetranttest: Detekterer overflade og næsten overfladefejl .

Eddy Current Testing: Registrerer overflade og næsten overfladefejl, især for ledende materialer .

Radiografisk test (RT): Brugt til intern defekt geninspektion i specifikke kritiske områder .

Mikrostrukturel analyse: Metallografisk undersøgelse til evaluering af kornstørrelse, kornstrøm, grad af omkrystallisation, udfældning af bundfald, defekttyper osv. .

Måling af overfladeruhed.

Standarder og certificeringer:

Overholder ASTM B247, AMS (Aerospace Material Specifikationer), EN (europæiske standarder), GB/T (kinesiske nationale standarder) osv..

Certificering af kvalitetssystem: ISO 9001, AS9100 (Aerospace) .

EN 10204 Type 3 . 1 eller 3.2 Materiale testrapporter kan leveres, og tredjepartscertificering kan arrangeres efter kundeanmodning.

10. Applikationer og designovervejelser

Aluminiumslegering af stor diameter legering af aluminiumslegering spiller en kritisk rolle i forskellige højteknologiske og tunge industrisektorer på grund af deres fremragende samlede ydeevne .

Primære applikationsområder:

Rumfart: Luftfartsmotorforinger, turbinekomponentringe, landingsgearbelastningsringe, raketbrændstoftank tilslutningsringe, rumfartøjer Strukturelle ringe osv. .

Energiindustri: Atomkraftværksudstyrsringe, vindmølle -hovedakselflanger, store trykbeholdere, brændstofbrændstoftankringe osv. .

Marine og offshore Engineering: Stort skibskrog Strukturelle forbindelsesringe, kritiske supportringe til offshore-boreplatforme, dybhavs nedsænkeligt tryk skrog tilslutningsringe, LNG Carrier tankringe osv. .

Jernbanetransit: Højhastighedstoglegeme, der forbinder ringe, kritiske bogie-smedninger, store togbremsesystemringe osv. .

Militær: Store Artillery-pistolmonteringer, pansrede køretøjsbelastningsringe, missilstarterringe osv. .

Tungt maskiner: Store bæreløb, gearemner, hovedlagerringe til tunnelboringsmaskiner osv. .

Designfordele:

Letvægtning: Den lave tæthed af aluminiumslegeringer kombineret med smedningsprocessen muliggør betydelig vægttab i store strukturelle komponenter, forbedring af effektiviteten og reduktion af driftsomkostninger .

Høj pålidelighed og sikkerhed: Den høje styrke, høj sejhed, fremragende træthedsmodstand og tæt intern mikrostruktur leveret ved smedning Sørg for den langsigtede pålidelighed af komponenter under ekstreme belastninger og komplekse miljøer .

Dimensionel stabilitet: Efter streng varmebehandling og stresslindring udviser smedede ringe med stor diameter god dimensionel stabilitet under efterfølgende bearbejdning og langvarig service .

Korrosionsbestandighed: Især 5xxx -serie legeringer demonstrerer fremragende korrosionsbestandighed i marine og industrielle miljøer .

Designfleksibilitet: Gennem udvælgelse af forskellige legeringer, varmebehandlingstempere og tilpassede smedningsprocesser kan forskellige komplekse og krævende designkrav imødekommes .

Designbegrænsninger:

Koste: Produktionen af smedede ringe med stor diameter kræver dyre specialudstyr og komplekse processer, hvilket fører til højere startomkostninger .

Temperaturfølsomhed: Nogle aluminiumslegeringer med høj styrke kan opleve nedbrydning af præstationer i langvarige miljøer med høj temperatur, hvilket kræver overvejelse af driftstemperaturgrænser .

Svejsbarhed: Nogle højstyrke legeringer har dårlig svejsbarhed, hvilket kan kræve specielle svejseteknikker eller design for at undgå svejsning .

Reststress: Slukningsprocessen til smedning i stor størrelse kan generere betydelige resterende spændinger, hvilket kræver passende stresslindringsbehandlinger .

Økonomiske og bæredygtighedshensyn:

Livscyklusværdi: Selvom den oprindelige investering er høj, reducerer den overlegne ydelse og lange levetid for forfalskede ringe vedligeholdelses- og udskiftningsomkostninger, hvilket tilbyder højere økonomisk værdi i det lange løb .

Materiel udnyttelse: Smedning er en form for næsten netto, hvilket effektivt reducerer råmaterialaffald sammenlignet med traditionel bearbejdning .

Miljømæssig venlighed: Aluminiumslegeringer er fuldt genanvendelige materialer, der tilpasser sig grønne produktionsprincipper; Produkt letvægtning bidrager også til at reducere energiforbruget og kulstofemissioner af slutprodukter .

Populære tags: Aluminiumslegering af stor diameter Aluminiumslegering, Kina Stor diameter Aluminiumslegering af smedede ringe Producenter, leverandører, fabrik

Send forespørgsel