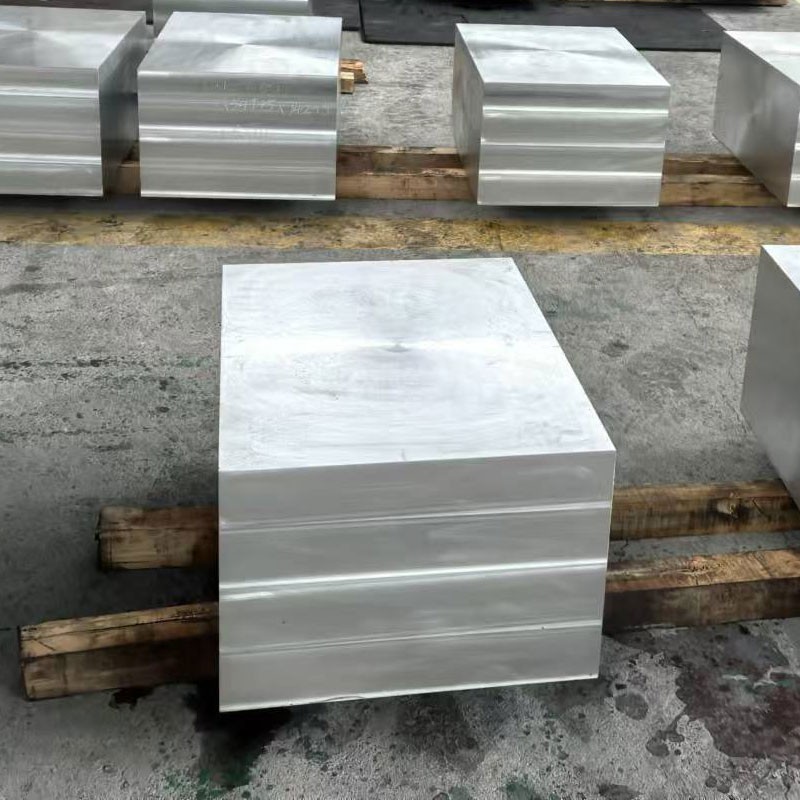

7050 Ultra Hard Aluminium Alloy Forging Plate

7050 Ultra Hard Aluminium Alloy Smed Plate har en uerstattelig position i felter med højt ydeevne på grund af dens fordele ved høj styrke, letvægt, fremragende korrosionsmodstand, god processabilitet og plasticitet, og brede påføringsområder . 7050 aluminiumlegering hører til høj styrke, der kan behandles, hvilket kan opnå meget høje styrkekarakteristika efter varmebehandling. har fremragende modstand Korrosion og stress korrosion krakning .

1. materialesammensætning og fremstillingsproces

7050 aluminiumslegering (AMS 4050, ASTM B247) repræsenterer et avanceret luftfarts-kvalitet Al-Zn-Mg-Cu-legering, der er konstrueret til overlegen skaderetolerance og enestående styrke-til-vægt-forhold . Den ultra-hard-forfalskede pladevariant leverer optimerede mekaniske egenskaber gennem præcisionstermomekanisk behandling:

Legeringskemi:

Zink (Zn): 5.7-6.7% (primær styrkelseselement)

Kobber (CU): 2.0-2.6% (nedbørshærdning)

Magnesium (mg): 1.9-2.6% (styrkelse af bundfald)

Zirconium (zr): 0.08-0.15% (kornstrukturkontrol)

Basismateriale:

Aluminium (AL): større end eller lig med 87,3% (balance)

Kontrollerede urenheder:

Jern (Fe): Mindre end eller lig med 0,15% max

Silicon (SI): mindre end eller lig med 0,12% max

Mangan (MN): mindre end eller lig med 0,10% max

Titanium (Ti): mindre end eller lig med 0,06% max

Chromium (CR): mindre end eller lig med 0,04% max

Premium smedning produktionssekvens:

INGOT-støbning: Proprietært lav-hydrogen, vakuumdegasseret proces

Homogenisering: 470-490 grad for 24-36 timer (computerstyret rampe)

Overfladeskalpning: Minimum 10 mm pr. Overflade for at eliminere adskillelse

Forberedende forberedelse: Beskyttelsesbelægningsapplikation

Multieretningsmæssig smedning:

Indledende deformation: 400-425 grad

Mellempas: 375-395 grad

Endelig deformation: 350-370 grad

Minimumsdeformationsforhold: 4: 1

Post-Forge Annealing: 413 grad for 4-8 timer (stressudligning)

Præcisionsbearbejdning: Overfladeforberedelse til varmebehandling

Løsningsvarmebehandling: 475-485 grad for tykkelseafhængig tid

Controlled Quenching: High-velocity polymer quench (>100 graders /sek)

Kryogen behandling: Valgfrit -75 gradstabilisering (24 timer)

Aldring af flere faser:

T7451: 120 grader /8 timer + 175 grad /8 timer

T7651: 120 grader /6 timer + 165 grad /24 timer

Sporbarhed med fuld materiale med overvågning af digital proces i hele fremstillingen .

2. Mekaniske egenskaber ved ultra-hard 7050 smedet plade

|

Ejendom |

Minimum |

Typisk |

Teststandard |

Præstationsfordel |

|

Ultimate trækstyrke |

510 MPa |

540-570 MPA |

ASTM E8/E8M |

15% højere end 7075- T6 |

|

Udbyttestyrke (0,2%) |

455 MPa |

480-510 MPA |

ASTM E8/E8M |

Overlegen luftfartsbelastningskapacitet |

|

Forlængelse (2 tommer) |

8% |

10-13% |

ASTM E8/E8M |

Bedre skaderetolerance end 7075 |

|

Fraktur sejhed (K₁C) |

30 MPa%∼m |

33-38 mpa√m |

ASTM E399 |

25% forbedring i forhold til 7075- T6 |

|

Forskydningsstyrke |

305 MPa |

320-345 MPA |

ASTM B769 |

Forbedret fælles ydeevne |

|

Bærestyrke (e/d =2.0) |

785 MPa |

800-850 MPA |

ASTM E238 |

Enestående fastgørelseskapacitet |

|

Træthedsstyrke (10⁷) |

145 MPa |

160-180 MPA |

ASTM E466 |

Overlegen cyklisk belastningsmodstand |

|

Hårdhed (Brinell) |

140 HB |

150-165 hb |

ASTM E10 |

Forbedret slidstyrke |

|

Trykudbytte |

470 MPa |

490-520 MPA |

ASTM E9 |

Kritisk for komprimeringsstrukturer |

Retningsydelse:

L/LT -trækstyrkeforhold: 1.05-1.08

L/ST -trækstyrkeforhold: 1.07-1.12

L/45 graders trækstyrkeforhold: 1.02-1.06

Kerne-til-overflade ejendomsvariation:<5% in thickness up to 150mm

3. Mikrostrukturteknik til ultra-hård præstation

Præcision termomekanisk kontrol:

Kornstrukturstyring:

Uregystalliseret, fibrøs kornmorfologi

Kontrolleret pancaking -forhold: 5: 1 til 8: 1

ZR-stabiliseret understrukturopbevaring

Udfældning af teknik:

η '(mgzn₂) primær styrkelse

η (mgzn₂) Overgning af kontrolleret

T (al₂mg₃zn₃) fasefordeling

S (al₂cumg) faseminimering

Kvælning af hastighed kontrol:

Critical cooling rate: >100 graders /sek på overfladen

Core cooling rate: >60 graders /sek minimum

Reststressminimering gennem polymer -slukant

Aldrende kinetik med flere faser:

Nucleation Stage: 120 Grad /6-8 HR (GP Zone Formation)

Vækstfase: 165-175 grad /8-24 HR (η 'nedbør)

Mikrostrukturelle egenskaber:

Kornstørrelse: ASTM 8-10 ({1}} μm)

Dispersoid størrelse: 50-100 nm (Al₃zr)

Precipitate Density: >10^17/cm³

Omkrystalliseret fraktion:<5% maximum

Tekstur: stærk messing {011}<211>komponent

Inkluderingsvurdering: mindre end eller lig med 0,3 pr. ASTM E45

Ugyldigt indhold:<0.1% volumetric

4. Dimensionelle specifikationer og tolerancer

|

Parameter |

Standard rækkevidde |

Luftfartstolerance |

Kommerciel tolerance |

|

Tykkelse |

{0} mm |

± 0,5 mm eller ± 1%* |

± 1,5 mm eller ± 2%* |

|

Bredde |

{0} mm |

± 2 mm |

± 5 mm |

|

Længde |

{0} mm |

+10/-0 mm |

+20/-0 mm |

|

Fladhed |

N/A |

0,1% af længden |

0,2% af længden |

|

Overflades ruhed |

N/A |

3,2 μm RA max |

6,3 μm RA max |

|

Kant ligehed |

N/A |

1 mm pr. Meter |

3 mm pr. Meter |

|

Parallelisme |

N/A |

0,5% af tykkelsen |

1,0% af tykkelsen |

*Uanset hvad der er større

Særlige behandlingsmuligheder:

I nærheden af netformet smedning: reduceret bearbejdningsgodtgørelse

Konturpræbe: 15 mm minimumsgodtgørelse

Stresslindring: Forkæmpende stressudligning

Ultrasonisk inspektion: 100% volumetrisk test pr. AMS 2154

Densitet: 2,83 g/cm³ (± 0,02)

Vægtformel: tykkelse (mm) × bredde (m) × længde (m) × 2.83=vægt (kg)

5. Varmebehandling og ydeevneoptimering

|

Temperatur |

Procesdetaljer |

Optimerede egenskaber |

Målapplikationer |

|

T7451 |

Løsningsvarmebehandling, kontrolleret strækning (1.5-3%), stresslindring, overvåget |

Bedste SCC -modstand med høj styrke |

Primære flysstrukturer |

|

T7651 |

Opløsningsvarmebehandling, kontrolleret strækning (1.5-3%), overvåget (højere spids temperatur) |

Maksimal styrke med god SCC -modstand |

Kritiske bærende komponenter |

|

T7351 |

Løsningsvarmebehandling, stressaflastning ved at strække, specielt overdreven |

Optimal kombination af styrke/brudhårdhed |

Træthedskritiske strukturer |

|

T74 |

Løsningsvarmebehandling, flerstadsbegivenhed |

Maksimal SCC -modstand |

Marine/Naval Aerospace -applikationer |

Varmebehandlingsparametre:

Løsningstemperatur: 475-485 grad

Blødgøringstid: 1 time pr. 25 mm tykkelse (minimum)

Quench forsinkelse:<10 seconds maximum

Quench Medium: Polymerkoncentration 12-18%

Quench hastighed: 3-5 m/sek minimum

Aldringstemperaturkontrol: ± 3 graders tolerance

Opbevaring efter slukning:<8 hours at <20°C before aging

Materielle responsegenskaber:

Naturlig aldring: betydelige ejendomsændringer inden for 48 timer

Kunstig aldring: 90% af egenskaber udviklet i første aldringstrin

Thermal Stability: Maintains >95% af ejendomme ved 100 grader

Kryogen ydeevne: Øget styrke ved subzero -temperaturer

Stresslindring: 2-3% permanent deformation anbefalet

6. Maskibilitet og fremstillingshensyn

|

Operation |

Værktøjsmateriale |

Anbefalede parametre |

Særlige overvejelser |

|

Højhastighedsfræsning |

Premium carbid |

Vc =500-1000 m/min, fz =0.1-0.25 mm |

Klatre fræsning af væsentlig |

|

Dyb hulboring |

Carbide kølevæsket |

Vc =80-150 m/min, fn =0.15-0.35 mm/rev |

Pecking -cyklus kræves |

|

Drejer |

PCD/CBN -indsatser |

Vc =600-1200 m/min |

Skarpe skærekanter Vital |

|

Tråd |

Premium HSS-e-PM |

Vc =15-25 m/min |

Tråd rullende foretrukket |

|

REAMING |

Karbid-boreværktøjer |

Vc =40-70 m/min |

H7 -tolerance opnåelig |

|

EDM |

Kobberelektroder |

Indstillinger med lav strøm |

Regast lagfjernelse krævet |

Bearbejdningsoptimeringsstrategier:

Skæringsvæsker: Vandopløselige kølemidler (pH 8.5-9.5)

Værktøjsbelægninger: Tialn eller Diamond foretrækkes

Chip Management: Højtryk (70+ bar) kølevæske

Klemme kraft: Moderat (Undgå forvrængning)

Foder/hastigheder: Høj hastighed, moderat fodermetode

Værktøjsengagement: Maksimalt 60% af skærediameteren

Roughing Strategi: Højeffektiv bearbejdning (Hem)

Efterbehandling: Lysnedskæringer med høj overfladehastighed

7. Korrosionsmodstand og beskyttelsessystemer

|

Miljøtype |

Modstandsvurdering |

Beskyttelsesmetode |

Forventningsforventning |

|

Industriel atmosfære |

Moderat |

Anodisering + primer/topcoat |

10+ år med vedligeholdelse |

|

Marine miljø |

Dårlig-fair |

Anodisering + kromeret primer + topcoat |

5-8 år med vedligeholdelse |

|

Høj luftfaglighed |

Retfærdig |

Anodisering af type II eller III |

3-5 år uden topcoat |

|

Kemisk eksponering |

Retfærdig |

Kemisk konvertering + forseglet anodisering |

Ansøgningsafhængig |

|

Stresskorrosion |

God (T7 Tempers) |

Overgning + overfladekomprimering |

Betydelig forbedring over 7075 |

|

Eksfoliering |

God (T7 Tempers) |

Korrekt varmebehandling |

Exco -vurdering af EA eller bedre |

Overfladebehandlingsmuligheder:

Anodisering:

Type II (svovlsik): 10-25 μm

Type III (hård): 25-75 μm

Tynd film svovlsus: 3-8 μm

Tartarisk-svovlsisk: 5-15 μm

Konverteringsbelægninger:

Chromat pr. Mil-DTL -5541 Klasse 1A

Trivalent chromforbehandling

Sol-gel-teknologi

Malingssystemer:

Høj-solid Epoxy Primer

Polyurethan topcoat

Regn erosionsbelægninger

Specialitet anti-korrosion primere

Mekanisk overfladeforbedring:

Shot Peening (0.008-0.012 en intensitet)

Laserchokkleing

Polering

8. Fysiske egenskaber til teknisk design

|

Ejendom |

Værdi |

Design betydning |

|

Densitet |

2,83 g/cm³ |

Vægtkritiske strukturer |

|

Smelteområde |

490-630 grad |

Begrænsninger/varmebehandlingsbegrænsninger |

|

Termisk ledningsevne |

153-167 W/m·K |

Varmeafledningsevne |

|

Elektrisk ledningsevne |

35-40% iacs |

EMI -afskærmningsapplikationer |

|

Specifik varme |

860 j/kg · k |

Termiske masseberegninger |

|

Termisk ekspansion (CTE) |

23.5 ×10⁻⁶/K |

Termisk stressforudsigelse |

|

Youngs modul |

71,7 GPa |

Strukturel stivhed |

|

Poissons forhold |

0.33 |

Elasticitetsmodellering |

|

Træthed knækvæksthastighed |

da/dn=3 × 10⁻⁹ (ΔK) ³ · ⁵ |

Skadetolerance design |

|

Frakturenergi (G₁C) |

28-32 kj/m² |

Bedste modstandsvurdering |

9. Kvalitetssikring og testprotokollerPtion

Obligatorisk inspektionsregime:

Kemisk sammensætning:

Optisk emissionsspektroskopi

Bekræftelse af alle større elementer og urenheder

Mekanisk test:

Fuld trækprøve (L, LT, ST -retninger)

K₁C Fraktur sejhedstest

Hardness Survey (25 mm gitter minimum)

Ikke-destruktiv test:

Ultrasonisk inspektion pr. AMS-STD -2154 Klasse A

Penetrantinspektion af kritiske overflader

Eddy Current Testing (valgfrit)

Mikrostrukturel analyse:

Kornstørrelse og morfologi

Omkrystallisationsvurdering

Inkluderingsvurdering pr. ASTM E45

Produktionstest:

Varmebehandlingsparametre Verifikation

Sluk følsomhedstest

Kortlægning af elektrisk ledningsevne

Certificeringsdokumentation:

Materialetestrapport (MTR) pr. En 10204 3.1/3.2

Kemisk analysecertificering

Mekaniske egenskabscertificering

VARMEBEHANDLINGSKITEL RECATIONS

NDT rapporterer med acceptkriterier

Dokumentation af temperaturbekræftelse

Processtyringsparametre

Statistiske processdatasammendrag

Oplysninger om meget sporbarhed

10. Applikationer og ydelsesfordele

Primære rumfartsapplikationer:

Skotterstrukturer

Wing spars og gennemførelsesstrukturer

Landingsgearkomponenter

Fuselage rammer og længere tider

Tykt sektion Strukturelle medlemmer

Øvre vingeskind

Fittings med høj belastning

Missilstrukturer

Strukturel backup -hardware

Kritisk forbindelsesbeslag

Ydelsesfordele vs . 7075:

10-15% højere trækstyrke

20-25% Forbedret brudhejlighed

Overlegen stress korrosionsmodstand

Forbedret affolieringskorrosionsbestandighed

Bedre træthed knækvækstresistens

Forbedret skadetolerance

Højere resterende styrke efter påvirkning

Bedre termisk stabilitet

Overlegen bearbejdelighed i tykke sektioner

Forbedrede gennem-tykkelse egenskaber

11. Opbevarings- og håndteringskravProdukter Beskrivelse

Materialehåndteringsprotokol:

Opbevaringsmiljø:

Temperatur: 15-25 grad

Fugtighed:<65% RH

Beskyttelse mod nedbør

Isolering fra stålprodukter

Løftningsretningslinjer:

Flerpunktsløftning med sprederstænger

Ikke-metalliske slynger

Populære tags: 7050 Ultra Hard Aluminium Alloy Forging Plate, Kina 7050 Ultra Hard Aluminium Alloy Forging Plate Producenter, leverandører, fabrik

Send forespørgsel